Office Director and Author

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Cómo seleccionar una sierra de cinta horizontal para una máxima productividad y versatilidad

Para una elección óptima hay que entender los muchos tipos, características y opciones

- By Ebony Goldsmith

- December 4, 2020

- Article

- Sawing

Con las diversas opciones que rodean a las sierras de cinta horizontales actuales, seleccionar una puede ser algo desalentador. Sin embargo, no tiene que ser un proceso intimidante. Familiarizarse un poco con los tipos de sierra, sus características y las opciones puede ayudar a elegir la mejor sierra para sus aplicaciones.

¿Está considerando hacer una inversión en una sierra de cinta horizontal? Podría parecer una decisión fácil, pero con los diversos tipos e infinidad de opciones disponibles actualmente puede que sea difícil saber qué máquina se adaptará mejor a sus necesidades. El estilo de bastidor de la sierra, la automatización, la capacidad de ingleteado, las opciones de alimentación de material y, por supuesto, la capacidad de corte son sólo algunas consideraciones.

La acción de corte

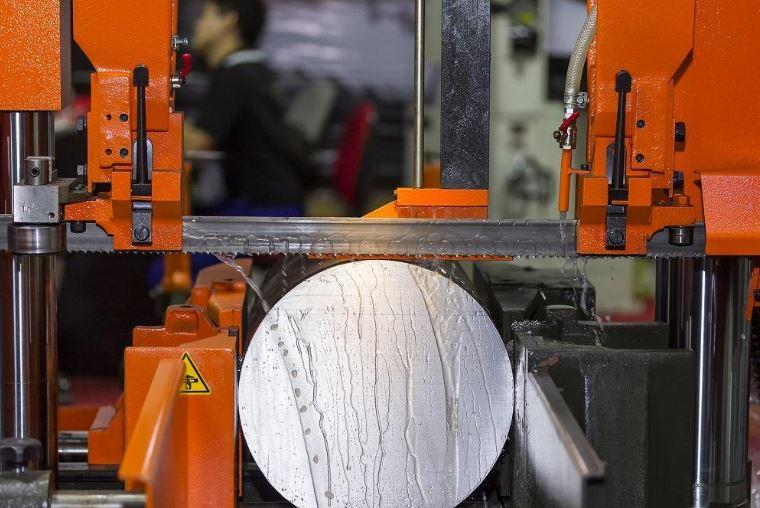

Dos configuraciones comunes de sierra de cinta horizontal son la tipo tijera y la de columna dual (vea la Figura 1). La tipo tijera tiene un soporte de pivote en un lado de la cabeza; la tipo columna dual sube y baja la cabeza en guías lineales maquinadas con precisión.

Cuando la máquina de la cabeza de tijera hace un corte, la hoja entra en el material a un ángulo pronunciado, y traza un arco largo con base en la circunferencia del material que se está cortando, lo cual resulta en un ciclo de corte largo. En una sierra de cinta de columna dual, el ángulo de la hoja es fijo y la trayectoria de corte es tan larga como el diámetro del material.

La acción de tijera puede producir un mejor corte que una sierra de columna dual. El ángulo de entrada es más pronunciado, por lo que la hoja se desvía menos. Esto no es crítico en aplicaciones de pared delgada, pero conforme aumenta el espesor de la pared, este factor se vuelve cada vez más importante.

La presión de alimentación es otro diferenciador. La presión de alimentación en una sierra de cabeza pivotante varía a través de la longitud de la hoja; es más grande cerca del punto de pivote y menor en el extremo opuesto al punto de pivote.

Las sierras de columna dual son mucho más rígidas que sus contrapartes pivotantes, debido a que las columnas duales soportan ambos extremos de la cabeza. Esto resulta en una presión y una velocidad de alimentación casi constante a través de todo el ancho del corte. Esta rigidez además reduce la vibración, lo cual mejora la calidad del corte y la vida de la hoja. ¿La desventaja? El precio. Aun cuando las máquinas de columna dual tienden a producir mejores cortes más rápido, generalmente cuestan más. Vale la pena resaltar que el gasto mayor de capital puede recuperarse mediante el aumento en la producción. La inversión mayor con frecuencia tiene sentido para líneas de producción exigentes que trabajan con materiales de diámetro grande.

Una situación de automatización

Las sierras más sencillas son manuales, las más avanzadas son totalmente automáticas, y en medio están las sierras semiautomáticas.

Las sierras de cinta manuales requieren que los operadores usen su fuerza física para levantar la cabeza después de cada corte. Las cabezas de sierra pueden ser pesadas, y el proceso no es muy rápido. El desgaste de los operadores, el riesgo de lesiones y el tiempo requerido para levantar la cabeza requieren una consideración cuidadosa.

Las sierras semiautomáticas se basan en un pistón hidráulico para subir y bajar la cabeza de corte. Para operar la máquina, el operador presiona un botón para subir la cabeza, sujeta el material en la mordaza de la sierra, y presiona el botón de inicio; la sierra hace el corte y sube la cabeza. Las sierras semiautomáticas son adecuadas si necesita hacer algunos cortes en una extensión de material.

Además de un sistema hidráulico que sube y baja la cabeza de la sierra, una sierra totalmente automática está equipada con rodillos motorizados en la mordaza o una mordaza lanzadera que hace avanzar el material. La mayoría de las sierras totalmente automáticas también tiene un contador digital de piezas.

FIGURA 1. Aunque el diámetro es el mismo, el tiempo de corte varía con el diseño de la sierra. La cabeza de corte de una sierra tipo tijera gira (figura superior), por lo que el tiempo de corte se basa en la distancia viajada por el lado no pivotante de la cabeza de corte. En una sierra de columna dual (figura inferior), la distancia es igual al diámetro de la pieza de trabajo.

La mordaza estándar en sierras totalmente automatizadas tiende a ser el estilo de rodillo motorizado, el cual usa de tres a cinco cilindros acomodados verticalmente contra cada lado del material. Un lado está acanalado para ayudar a capturar y hacer avanzar el material; el otro lado es liso, y contiene un interruptor de límite activado por la presión del material en la mordaza.

La otra opción es un estilo mordaza lanzadera. Como su nombre lo dice, ésta se mueve hacia adelante y hacia atrás, retrayéndose para sujetar el material que llega y haciéndolo avanzar hacia la cabeza de corte. Las mordazas lanzaderas son la mejor opción para el corte de material agrupado, en cuanto a que usualmente brindan suficiente potencia para manejar lotes grandes y pesados de material y sujetan con suficiente fuerza para evitar deslizamiento en el material agrupado.

Después de establecer una longitud de corte y un conteo de partes deseado, el operador presiona el botón de inicio y la sierra hace el resto, alimentando y cortando hasta que concluye la orden de producción.

Hay tres eventos que hacen detenerse a una sierra automática. El primero es la conclusión del trabajo. El segundo es cuando se acaba el material; cuando esto ocurre, la mayoría de las sierras se detienen y esperan más material, luego concluyen el ciclo. El evento final es una falla de la hoja; muchas sierras modernas están equipadas con un sistema que detecta la falla de hoja y detiene la sierra.

El inglete importa

Para algunos proyectos de fabricación, un corte a inglete podría ser una opción para hacer un ensamble más estético. En otros, el ingleteado es una necesidad. Dos plataformas de sierra para ingleteado son sierras con cabeza giratoria y sierras con mordaza giratoria (vea la Figura 2).

Una máquina con cabeza giratoria alimenta el material a la sierra de la misma manera que una máquina sin capacidad de ingleteado: el material se alimenta a lo largo de la base de la sierra. La cabeza hace el giro para llevar a cabo el corte en inglete, por lo que la sierra no necesita mucha separación adicional. La desventaja está en el precio de la máquina. Este tipo de máquina necesita un bastidor más robusto, lo cual eleva el costo.

En una máquina de mordaza giratoria, la mordaza sujeta el material al ángulo requerido y mueve la pieza de trabajo a la orientación necesaria. Conforme aumenta la longitud del material, aumenta la separación necesaria. En talleres que no hacen cortes a inglete con frecuencia y que tienen suficiente espacio, una máquina de mordaza giratoria es la opción más económica.Elegir entre ingleteado totalmente automático e ingleteado semiautomático principalmente es una cuestión de volumen.Para hacer cortes ingleteados repetidos, un ingleteado totalmente automático usualmente es la mejor inversión. Estas máquinas típicamente hacen ingleteado en una sola dirección, por lo que son adecuadas para aplicaciones en alto volumen que requieren ingletes consistentes.

¡Agrupe!

Es intuitivo que el material agrupado reduce el tiempo y el costo de producción. Cortar más de un tubo a la vez parece ser un ahorrador de tiempo, pero esto es sólo una directriz que no se aplica a todos los casos.

El corte efectivo de material agrupado requiere una agrupación de material segura. Si el material en el grupo no tiene presión adecuada que lo mantenga unido, ocurre vibración (castañeteo), la cual puede reducir la vida de la hoja de la sierra en 25%.

Dos estrategias típicas para asegurar un grupo de material apretado son colocar bandas justo detrás de cada uno de los lugares de corte y soldar por puntos los extremos del material. Ambos métodos requieren uno de los recursos más valiosos del taller: tiempo. Le toma tiempo a un operador apilar el material eficientemente, asegurar el material y mover el material agrupado a la sierra.

FIGURA 2. Una sierra de inglete con una cabeza giratoria (figura superior) conserva el espacio pero cuesta más que una con una mordaza giratoria (figura inferior).

Comprar material agrupado ahorra mucho tiempo, al igual que lo hace el usar una sierra con sujeción superior hidráulica, lo cual ayuda a asegurar el material agrupado durante el corte mediante la aplicación de presión hacia abajo para mantener aseguradas las piezas individuales.

¿Qué tal si el operador carga y descarga? Seguramente es más rápido mover material agrupado que seis piezas individuales, ¿no? Repito, pareciera que el material agrupado sería la manera más rápida de proceder. Sin embargo, conforme crece el tamaño del grupo de material, se vuelve más pesado y más difícil de manejar. Este aumento del peso ralentiza los movimientos del operador, y podría necesitar poner otro operador u otra máquina para ayudar con la carga del material a la línea de producción. Además, si su material agrupado es más pesado de lo que su sistema de alimentación puede manejar, la sierra es incapaz de hacer avanzar el material. Usar una mordaza lanzadera para hacer avanzar el material agrupado ayuda a mantener sus grupos de material apretados, pues la mordaza asegura el material agrupado antes de hacerlo avanzar.

En resumen, el corte de material agrupado sólo le ahorra dinero si usted invierte en el equipo adecuado.

Opciones

Hay algunas opciones disponibles para ayudar a maximizar la capacidad y la productividad de una sierra.

Para talleres que hacen mucho corte de material agrupado, una sujeción superior hidráulica acelera la preparación del grupo de material. La sujeción superior ayuda a la mordaza proporcionando presión desde una segunda dirección—verticalmente—lo que reduce la necesidad de soldadura por puntos o sujeción con bandas.

Independientemente de cómo asierre, usted tendrá que lidiar con virutas de vez en cuando. En la mayoría de los casos, las virutas caen en una rampa para no ser arrastradas al colector de refrigerante, pero la rampa puede obstruirse, especialmente cuando la aplicación genera virutas grandes. Una banda transportadora de remoción de virutas es una buena opción para todo ambiente de alto volumen en el cual la sierra se necesite casi continuamente. Una banda transportadora de viruta ayuda a asegurar que su rampa de virutas no se sature, lo que reduce el tiempo improductivo y ahorra dinero. El sinfín de virutas especialmente ayuda a mover virutas grandes y pesadas (por ejemplo, el desperdicio generado al cortar piezas de trabajo de fierro con una hoja de dientes grandes).

Se puede ayudar a combatir la fatiga agregando una mesa de rodillos o una banda transportadora de rodillos accionados por motor.

Las mesas de rodillos, como su nombre lo dice, tienen varios cilindros que ruedan conforme el material es movido a través de los mismos. Aun cuando no pueden iniciar el movimiento, los rodillos facilitan enormemente el movimiento del material.

Las bandas transportadoras de rodillos accionados por motor se recomiendan para usarse en conjunto con sujeciones superiores hidráulicas y mordazas lanzaderas en sierras de banda horizontales totalmente automáticas. Estas bandas transportadoras ayudan a la mordaza lanzadera a mover materiales pesados a su posición para ser cortados. El combinar una mordaza lanzadera, una sujeción superior hidráulica, y una banda transportadora de rodillos accionados por motor resulta en una máquina hecha para producción masiva con tiempo mínimo de manipulación.

Capacidad de corte: ¿qué tanta sierra necesita?

Aumentar la capacidad de corte significa más que tener un espacio de corte más grande. Conforme aumenta la capacidad de aserrado, tiende a aumentar la potencia del motor, y esto facilita la existencia de velocidades de corte eficientes. Como con muchas de las otras funciones y opciones, conforme aumenta la capacidad, aumenta el precio.

Una directriz común es considerar el tamaño y el tipo de material que su taller corta frecuentemente (a diario) y agregar una pulgada o dos a la capacidad máxima. Esto permite a su taller aceptar algunas aplicaciones únicas al mismo tiempo que le evita comprar más máquina de la que realmente necesita.

Ebony Goldsmith es directora de oficina y autora de KAAST Machine Tools Inc., 3 Merion Terrace, Aldan, PA 19018, 610-441-7317, e.goldsmith@kaast-usa.com, www.kaast-usa.com.

About the Author

Ebony Goldsmith

610-441-7317

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/14/2024

- Running Time:

- 62:12

Cameron Adams of Laser Precision, a contract metal fabricator in the Chicago area, joins the podcast to talk...

- Trending Articles

Seguridad en la soldadura desde el inicio

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

El calibrador digital tiene un rango de medición de 800 mm y conectividad inalámbrica integrada

La máquina de corte automatizada ofrece velocidades de desplazamiento de hasta 1400 IPM

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,