Manager of Specialty Gas Products

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Reducir los costos del gas de protección no debería perjudicar la calidad de la soldadura

5 consejos para ahorrar dinero y mantener la calidad

- By David Gailey

- November 1, 2022

- Article

- Consumables

Figura 2. Un regulador de caudalímetro típico es un dispositivo de presión fija/orificio variable. La presión se establece en la fábrica a un nivel compensado o calibrado, según el rango de flujo deseado y los gases que se utilizan.

Los gases de protección suelen ser uno de los mayores gastos que realizan las empresas para respaldar sus operaciones de soldadura. Pero las empresas no pueden renunciar a este gasto ya que los gases de protección protegen el área de soldadura de la exposición a la contaminación atmosférica que puede debilitar la unión soldada.

Por eso, al buscar formas de minimizar el costo de los gases de protección, es fundamental que no comprometa la calidad del proceso de soldadura. Una pequeña inversión en equipos de gas adecuados puede proporcionar ahorros significativos sin sacrificar la calidad de la soldadura.

No. 1: Saber cuánto gas se desperdicia

El primer paso es analizar cada proceso de soldadura específico y establecer puntos de referencia. Determine con precisión la cantidad de gas que necesita para realizar una soldadura adecuada. Esto es crucial para averiguar dónde se desperdicia gas en sus operaciones; es posible que se sorprenda al descubrir cuánto gas desperdicia con un caudal configurado incorrectamente.

Es probable que las empresas que establecen puntos de referencia de uso de gas descubran que desperdician demasiado gas de protección en sus procesos. Una vez que haya determinado que hay desperdicio dentro del proceso, el siguiente paso es identificarlo y eliminarlo.

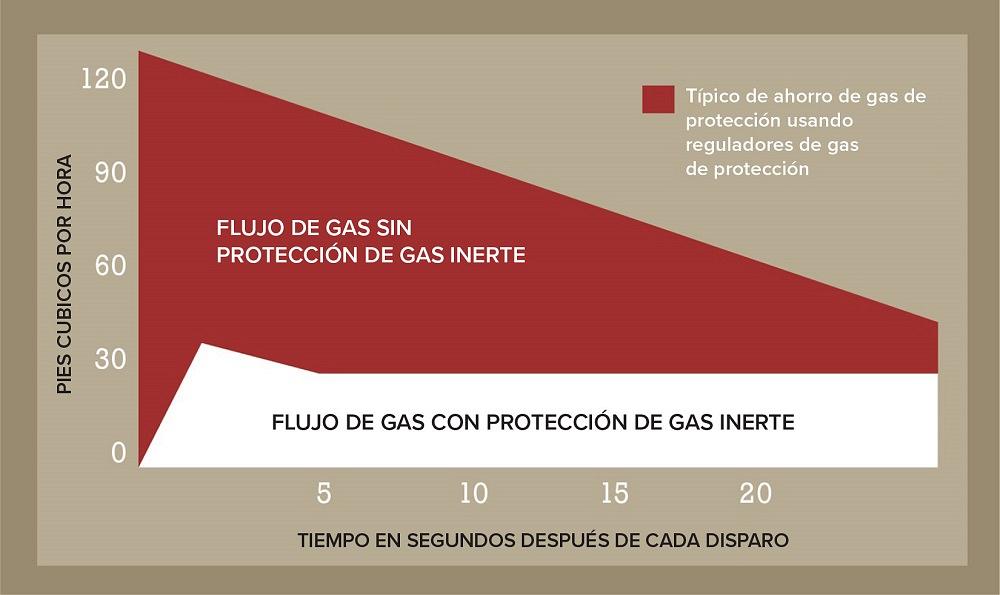

No. 2: Reducir el aumento de gas

Cada vez que aprieta el gatillo de la antorcha se produce una entrega de gas. La mayoría de los equipos de control de flujo de gas de protección, ya sea de un cilindro o de una tubería, están diseñados para operar a presiones de alrededor de 20 a 30 libras por pulgada cuadrada (PSIG), mientras que las aplicaciones que usan CO2 puro pueden operar a presiones de hasta 50 PSIG. Cada vez que activa el gatillo de la antorcha, una presión aguas arriba de 20, 30 o incluso 50 PSIG sale de la boquilla de soldadura, desperdiciando una gran cantidad de gas.

Los reguladores de guarda de gas, los orificios de punto de uso, los medidores de flujo de baja presión y las mangueras reductoras de sobrecarga de gas son algunos de los dispositivos que reducen significativamente la cantidad de aumento de gas de protección cuando se aprieta el gatillo (consulte la Figura 1). Estos accesorios de control de flujo reducen o previenen las tasas de flujo excesivas que hacen que el gas sea turbulento y atraiga óxidos y nitruros a la soldadura.

La forma más efectiva de eliminar la sobrecarga de gas de protección es introducir un dispositivo regulador de presión en el sistema de gas. Tenga cuidado con el uso de orificios restringidos en línea como dispositivo para ahorrar gas de protección. Si no se instalan en el punto correcto de la corriente de gas, estos dispositivos no tendrán el efecto deseado en la eliminación del aumento de gas.

Los accesorios de orificio de punto de uso pueden funcionar bien y generalmente son una solución de bajo costo. Sin embargo, para que funcione correctamente, los accesorios del orificio deben instalarse precisamente en frente de la válvula solenoide. Si se instala en cualquier otro lugar de la corriente de gas, como en el regulador o el medidor de flujo, el problema de sobrecarga permanecerá. Por el contrario, un regulador reductor de gas se puede colocar en cualquier parte de la corriente de gas y funciona de manera efectiva tomando la alta presión aguas arriba y reduciéndola para eliminar la sobrecarga de gas. Cuando se abre la electroválvula, no habrá la habitual alta presión aguas arriba; en lugar de 50 PSIG hay aproximadamente 10 PSIG de presión de línea.

Los flujómetros de gas de protección con compensación cero, que están calibrados a presión atmosférica (cero PSIG), liberan el flujo de gas de protección sin contrapresión alguna. Cuando el solenoide se abre, no se desperdicia una contrapresión que genere la sobretensión (consulte la Figura 2).

Los dispositivos compensados por baja presión funcionan bien para un sistema con cables de soldadura más nuevos o para una nueva instalación. Los equipos más antiguos pueden tener torceduras u otras obstrucciones en la línea, y necesitará el exceso de presión de gas de protección para eliminar las imperfecciones.

Figura 1. Los reguladores de protección de gas inerte reducen el aumento de gas cuando se activa una pistola MIG o una antorcha TIG.

Sin embargo, estos dispositivos pueden no ser ideales para aplicaciones en sitios de construcción, talleres de fabricación o donde el equipo se manipule bruscamente y se mantenga de manera inadecuada.

No. 3: Mezcla de gases en sitio

Tradicionalmente, los soldadores utilizan argón puro o una mezcla de argón y CO2 (premezclado en un cilindro) cuando realizan soldaduras MIG. A medida que ha evolucionado la soldadura, las técnicas se han vuelto más especializadas con mezclas específicas de argón y CO2 requeridas para lograr los resultados deseados. Teniendo en cuenta que muchas aplicaciones pueden requerir una mezcla diferente para diferentes trabajos, es posible que desee la flexibilidad de cambiar la mezcla para que se adapte mejor a las diferentes aplicaciones. Con un mezclador de gases, las mezclas de gases se pueden cambiar fácilmente. Como resultado, las empresas pueden evitar la compra de varios cilindros premezclados, lo que minimiza los costos y agiliza el proceso de compra de gas.

Los mezcladores de gas pueden costar entre $1,000 y $10,000, por lo que es importante determinar el ROI. Si solo tiene un puñado de estaciones de soldadura, una inversión modesta de alrededor de $1500 probablemente pueda satisfacer sus necesidades de mezcla. Para 28 estaciones de soldadura, por ejemplo, la inversión puede estar más cerca de $7,000.

Una mezcladora de gas costosa podría no ser una buena inversión para una escuela de oficios u otros lugares donde todas las cabinas de soldadura usan la misma mezcla de gas. En casos como estos, puede ser beneficioso continuar usando gas envasado en cilindros premezclados. Examine sus procesos, flujo de trabajo y cadena de suministro para determinar si un mezclador de gas es adecuado para usted.

No.4: Instale un suministro continuo de gas para reducir el tiempo de inactividad y aumentar la productividad

Se estima que más del 50% del mercado de soldadura utiliza gas envasado. Podría ser ventajoso para estas empresas invertir en un sistema de gas continuo que nunca se apague.

Cada minuto de tiempo de inactividad es extremadamente costoso. Si está utilizando gases envasados, el cambio de cilindros se convierte en un trabajo interno y la rentabilidad disminuye durante el tiempo que lleva cambiar un cilindro. ¿Cuánto se tarda en cambiar un cilindro? ¿Cuánto dinero cuesta eso? Puede acumularse con el tiempo.

Un sistema de colector de cambio automático cambia sin problemas a la fuente de reserva cuando un cilindro principal alcanza un nivel predeterminado de agotamiento, dejando mucho tiempo para reemplazar el cilindro vacío sin detener el proceso.

Los sistemas de colectores de cambio completamente automáticos se están volviendo muy populares y han demostrado ser una solución ideal para cilindros de alta presión, recipientes para líquidos y sistemas en bulto que requieren un respaldo de gas empaquetado. Se puede conectar un colector para que el sistema en bulto sea siempre primordial, pero con una fuente de reserva que comprenda seis o 12 cilindros de alta presión.

Dichos sistemas pueden ayudar a las empresas de alta producción a evitar el tiempo de inactividad. La nueva tecnología está mejorando las capacidades de estos sistemas de colectores de cambio automático, como la eficiencia en profundidad y el análisis de datos de uso y las alertas por correo electrónico o mensaje de texto cuando los niveles de gas son bajos (consulte la Figura 3). Algunos sistemas de datos incluyen un caudalímetro másico que determina el uso de gas midiendo las moléculas de gas consumidas durante el proceso.

Los sistemas conectados evitan el desperdicio al monitorear los cilindros o los bancos de cilindros para determinar si es necesario cambiarlos al cilindro de reserva y el ayudar a los usuarios a programar y ajustar fácilmente los ajustes de presión de cambio. Esto puede maximizar potencialmente el uso de gas y evitar el envío de cilindros a los proveedores con gas utilizable sobrante.

Figura 3. Los colectores de cambio automático aseguran un suministro continuo de gas. Algunos sistemas brindan datos detallados sobre el uso de gas y otra información para ayudarlo a administrar mejor el consumo de gas.

No. 5: Hable con su fabricante o proveedor de equipos de gas

Su distribuidor de gas y el fabricante de equipos de gas son excelentes recursos para ayudarlo a maximizar el uso de gas de protección. Confíe en su experiencia para determinar el mejor camino a seguir para gastar menos en gas de protección.

Eliminar las ineficiencias en su proceso de soldadura y sistema de gas de protección puede generar ahorros de costos y una mejor recuperación de la inversión. Al analizar los datos, es posible que se sorprenda al saber cuánto gasta anualmente en gas de protección. Si no cuenta con suficientes protocolos de ahorro de gas, una inversión basada en sus necesidades únicas podría ser una gran ganancia inesperada para usted. Existen muchas opciones, así que aproveche los datos que pueden ayudarlo a encontrar una solución que maximice su eficiencia y producción.

About the Author

David Gailey

2345 Murphy Blvd.

Gainesville, GA 30501

678-928-3801

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,