Owner

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Riesgos principales de la prensa dobladora y cómo evitarlos

Cómo evitar un día de doblado peligroso

- By Douglas Raff

- March 29, 2020

- Article

- Bending and Forming

No nos engañemos. Sin importar lo bien que resguardemos nuestras prensas dobladoras y sin importar qué tan experimentados sean los operadores, cada vez que se paran frente a una máquina y doblan partes, están en riesgo de lesionarse. La operación manual repetitiva requiere una atención del 100 por ciento para concluirse sin cometer errores. Cualquier distracción en la concentración puede resultar en una lesión grave. Debido a esto, es de la mayor importancia que se mitiguen los riesgos y que se sigan las mejores prácticas.

A continuación se presentan algunas de las circunstancias más comunes que aumentan, en lugar de reducir, la probabilidad de que un operador de prensa dobladora se ponga en riesgo de sufrir una lesión. Para propósitos de este artículo, usemos un ejemplo hipotético de un operador experimentado pero no muy bueno, que aprendió todas las técnicas equivocadas. Su nombre es Will Doitrong, y trabaja para Darned Dangerous Enterprises (DDE).

Para cada uno de los comportamientos o circunstancias riesgosas de Doitrong, se ofrecen recomendaciones de las mejores prácticas, ya sea de manera explícita o por implicación. Muchas pueden encontrarse en ANSI B11.3-2012, Safety Requirements for Power Press Brakes.

Doitrong nunca falla… En equivocarse, pero no es su culpa. Rastree todos los errores de seguridad hacia sus causas raíz y encontrará que Doitrong no está doblando peligrosamente de manera maliciosa. Él y sus compañeros simplemente no reciben la capacitación o el equipo adecuado. De hecho, ellos en realidad no saben lo peligrosas que son sus labores, y esto hace que todo sea mucho más peligroso.

Mala capacitación y malas prácticas de la compañía

Por meses y años, Doitrong ha desarrollado algunos malos hábitos que lo ponen en riesgo de lesionarse. Por ejemplo, a veces forma partes en las cuales la mayor parte de la pieza de trabajo está detrás de los dados, contrario a la buena práctica de doblar con la mayor parte de la pieza de trabajo enfrente de los dados. Ocasionalmente, Doitrong incluso accede a la parte trasera de los dados para soportar una parte difícil durante el formado, un acto sumamente peligroso que ningún operador debería ser forzado a hacer.

Hoy Doitrong está formando varias partes diferentes, y cada una requiere un cambio de herramienta. La primera parte es un canal con una parte central de 2 pulgadas y una pestaña de 0.5 pulgadas. Conforme empieza a hacer el segundo doblez de la parte, Doitrong agarra la pieza con su pulgar en la parte superior de la primera pestaña. Él siempre ha doblado la parte de esta manera y nunca ha tenido problemas. Rápidamente deja ir la parte cuando empieza el doblado, para que su pulgar no quede atrapado entre la parte superior de la primera pestaña y la herramienta superior de la cortina.

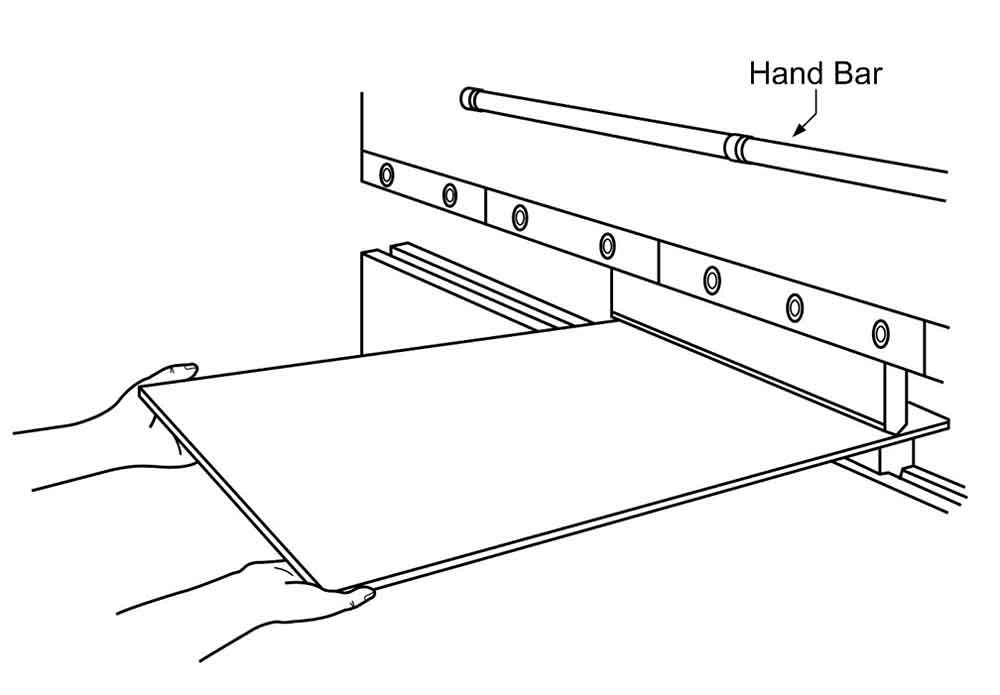

Sin embargo, hoy su suerte cambia. Está cansado por haberse desvelado y se distrae. No es tan rápido y su pulgar queda atrapado entre la parte y la herramienta superior (vea la Figura 1). Doitrong debió haber seguido la regla “manos abajo” (vea la Figura 2 y 3) soportando cada parte por debajo de la pieza de trabajo en todo momento. Esto deja todos los dedos y el pulgar de la mano debajo de la pieza de trabajo y lejos del punto de aprisionamiento. Doitrong se salvó de una lesión grave en esta ocasión. Su compañero vino y presionó el botón amarillo “cortina arriba” y lo liberó de la máquina. Sin embargo, la siguiente ocasión puede que no tenga tanta suerte.

Resulta que Doitrong estaba trabajando en una antigua prensa dobladora sin las funciones de resguardo que tienen la mayoría de las máquinas nuevas y actualizadas. Si hubiera estado trabajando en una prensa más nueva en el taller, habría tenido más probabilidad de evitar una lesión.

¿Por qué? Porque esa prensa dobladora tendría un interruptor de pie de seguridad de tres posiciones. Este dispositivo opera como un interruptor de pie tradicional donde la posición superior es “apagado” y la segunda posición es “operar”. Sin embargo, a diferencia del interruptor de pie tradicional, el interruptor de seguridad de tres puntos tiene una tercera posición en la parte inferior donde, con un poco de resistencia a la presión hacia abajo, puede crear una condición de paro, que requiere un restablecimiento.

Una amplia investigación sobre prevención de accidentes mostró que cuando se siente dolor o molestia, como cuando se aprisiona el pulgar entre la parte y la herramienta, los operadores con frecuencia no quitan el pie del pedal. De hecho, la mayoría de nosotros estamos acondicionados a empujar el pie hacia abajo para “frenar de golpe” mientras alejamos las manos del peligro. Un interruptor de pie de seguridad de tres posiciones instalado adecuadamente puede convertir en un error pequeño lo que podría haber sido un gran error.

Figura 1

Al agarrar una pieza de esta manera, los operadores corren el riesgo de aprisionarse el pulgar entre la parte y la herramienta superior.

Para el siguiente trabajo, Doitrong se estira para alcanzar una pieza grande y flexible. Su prensa dobladora tiene una sola estación de operación. Por más que lo intenta al parecer no puede sostener la parte en el dado para doblarla sin ayuda. Así que llama a uno de sus compañeros para que le ayude a sostener la parte.

Mala decisión. ¿Por qué? Cuando dos operadores sostienen una pieza de trabajo durante el doblado, no sólo es una buena práctica sino una regulación de OSHA que cada operador tenga su propia estación de operación.

Doitrong piensa que llamar a un compañero es lo correcto; después de todo, no quiere lastimarse ni dañar la parte. Sin embargo, hacer que ese compañero sostenga la parte sin una estación de control independiente aumenta significativamente la posibilidad de lesiones si el ayudante hace funcionar la cortina antes de que su compañero esté listo. Alternativamente, Doitrong podía haber usado soportes sencillos de material; o si su patrón hubiera planeado con anticipación, podría haber fabricado esta pieza en otra máquina con dos estaciones de operación.

Problemas de configuración

Doitrong luego emprende un trabajo de formado que requiere que los dados sean acomodados a través de la cama de la prensa dobladora. DDE nunca ha tenido un buen programa de herramental que equipe a cada máquina con un rack de herramental dedicado. Así que para configurar el trabajo, Doitrong no tiene otra opción que hacer una de las actividades más tardadas y a veces más traicioneras en un taller de fabricación: la rebatinga de recuperación de herramientas.

Doitrong tiene algunos dados que necesita en su máquina, pero las otras herramientas han sido usadas por su compañero, y para recuperarlas camina de un lado a otro del departamento de doblado. Por supuesto, deja su máquina en modo de operación, pues DDE nunca le enseñó la buena práctica de poner la prensa en la posición de “apagado” cuando no está siendo operada activamente.

Al llevar sus herramientas de regreso, Doitrong se disputa el paso con operadores que están haciendo su propia rebatinga de recuperación de herramientas, a través del material en proceso en patines y carros en el corredor, incluso un poco de tráfico de montacargas. Al regresar a su máquina, continúa su configuración insegura cargando rápidamente los punzones en las abrazaderas superiores, sosteniendo la herramienta con sus manos entre los dados.

Durante este ejercicio de desperdicio, se le cayó la herramienta en el pie, tropezando con el material, pasándolo a traer un montacargas, y aprisionando sus dedos entre las herramientas superior e inferior. La mejor práctica habría sido poner el interruptor de selección de modo de la prensa dobladora en la posición “apagado” o “configuración”, para tener todo el herramental requerido en su máquina antes del cambio de herramienta, y de ser posible, para cargar las herramientas superior e inferior en la máquina como un juego de punzón y dado. Si eso no es posible, es mejor agarrar el herramental por los lados para que ninguna parte de las manos quede entre el punzón y el dado. Los operadores (o cualquier otra persona) no deben bajo ninguna circunstancia poner las manos entre las herramientas superior e inferior.

Idealmente, los dados deben encajar correctamente con la parte que se esté fabricando. Las herramientas superior e inferior deben ser de la misma longitud que la parte, y las dimensiones del punzón y del dado en V deben coincidir con los criterios de doblado y material. Los ajustes de tonelaje de la máquina nunca deben exceder la capacidad de tonelaje del herramental y debe evitarse la carga descentrada. Algunas de las lesiones más terribles han ocurrido después de que las herramientas se fracturaron y volaron fragmentos en todas direcciones.

Problemas con la máquina

El patrón de Doitrong lo asigna a una de tres prensas dobladoras hidráulicas diferentes de diversas edades, cada una con diferentes dispositivos de protección. La máquina más antigua no tiene dispositivo de seguridad; la segunda máquina tiene una cortina de luz que brinda protección del punto de operación; la tercera, la máquina más nueva tiene un dispositivo protector optoelectrónico activo (AOPD, por sus siglas en inglés) de cierre por proximidad, conocido comúnmente como protección de prensa dobladora basada en láser. El escenario de protección en cada prensa puede presentar diferentes grupos de problemas que hacen la operación menos segura de lo que se pretende.

Los retos de protección son obvios en la máquina más antigua, la cual no tiene dispositivo de seguridad en absoluto. Para evitar gastar dinero adicional en una máquina cuya vida útil está cercana a su fin, DDE implementó una política que limita la carrera de la máquina a sólo 0.25 pulgadas. Este método de protección depende de la persona que configura para mantener el cumplimiento de manera segura. Aun cuando este método satisface tanto las regulaciones OSHA como los estándares ANSI B11.3, no es práctico para doblar muchas partes.

Figura 2

Ilustra la técnica correcta “por debajo”. Incluso para partes pequeñas, los pulgares y demás dedos permanecen de manera segura lejos de puntos de aprisionamiento. Fuente: ANSI B11.3-2012. Reimpresión con permiso.

Cuando Doitrong usa esta máquina, sabe que no tiene otra opción que infringir la política oficial y usar una carrera mayor a 0.25 pulgadas—una gran limitación que requeriría que deslizara las partes dobladas por el lado del dado. Él se facilita las cosas y, con la cortina abierta mucho más de 0.25 pulgadas, se asegura de poder quitar las partes directamente por el frente.

Podría ser más fácil hacer la parte, pero es más probable que sus dedos queden atrapados entre los dados y la parte. Además de ser muy peligroso, infringir la política de 0.25 pulgadas también significa incumplimiento.

El método de la carrera de 0.25 pulgadas presenta problemas que van más allá de las prácticas inseguras de Doitrong. Cuando se enciende, la prensa antigua requiere que la cortina se abra a toda la longitud de la carrera para poner sus ejes en el origen. Si se ha cargado previamente el herramental, existe una condición peligrosa.

La mejor práctica, por supuesto, es tener un dispositivo que proteja al operador. Una cortina de luz o un dispositivo de protección de prensa dobladora basado en láser típicamente brinda esta protección. Sin embargo, estos dispositivos también pueden ser menos seguros de lo que parecen cuando se instalan o se usan incorrectamente. Un dispositivo de seguridad a veces no se conecta a la máquina de acuerdo con el nivel requerido de confiabilidad de control. Es un problema oculto que predomina mucho en máquinas con dispositivos de seguridad actualizados.

ANSI B11.19, Performance Criteria for Safeguarding, establece en la sección 6.1:

Cuando ocurre una falla de un componente, modulo, dispositivo o sistema, de forma que dicha falla o una falla posterior de otro componente, módulo, dispositivo o sistema conduzca a la incapacidad de la función (o funciones) relacionada con la seguridad para responder a un comando de paro normal o un comando de paro inmediato, la función relacionada con la seguridad debe:

- Evitar el inicio de movimiento (o situación) peligrosa de la máquina hasta que la falla se corrija o hasta que el sistema de control sea restablecido manualmente; o

- Iniciar un comando de paro inmediato y evitar el reinicio del movimiento (o situación) peligroso de la máquina hasta que la falla se corrija o hasta que el sistema de control se restablezca manualmente;

- Evitar el reinicio del movimiento (o situación) peligroso de la máquina en el siguiente comando de paro normal hasta que la falla se corrija o hasta que el sistema de control se restablezca manualmente.

Muchos dispositivos de seguridad, especialmente las cortinas de luz, están conectados a los circuitos de paro de la máquina sin el nivel correcto de confiabilidad de control, usando un contacto sencillo no monitoreado que podría fallar sin ser detectado en una condición insegura. La cortina de luz podría enviar la señal de paro cuando se interrumpe, y la máquina nunca recibiría la señal y seguiría operando.

La segunda máquina que opera Doitrong de hecho sí tiene una cortina de luz montada enfrente de los dados. A primera vista, Doitrong parece estar bien protegido cuando opera la prensa. Sin embargo, en una inspección más minuciosa, descubrimos que esta máquina no es más segura que la máquina antigua que no tiene dispositivo de seguridad alguno.

¿Por qué? La cortina de luz de la segunda máquina está montada usando abrazaderas ajustables que han sido ajustadas para que la cortina de luz está a sólo 4 pulgadas de los dados. Si DDE hubiera hecho pruebas regulares de tiempo de paro de acuerdo con el estándar ANSI B11.3, se habría enterado de que el tiempo de paro de esta máquina era 125 milisegundos. Introducir este número en la fórmula segura de distancia, que se encuentra en ANSI B11.19, revela la distancia segura:

Ds es la distancia segura, K es la constante de mano de 63 pulgadas por segundo, T es el tiempo de paro en segundos, y Dpf es la profundidad de penetración a través de la cortina de luz de 14 pulgadas de resolución—en este caso, 0.275 pulgadas.

Ds = 8.15 in.

La distancia segura de 8.15 pulgadas es más del doble de la que se está usando. Esta cortina de luz, aunque funciona correctamente, no brinda protección en absoluto.

Peor aún, cuando el personal de mantenimiento de DDE ajustó las abrazaderas, quitaron las guardas laterales y las pusieron en el piso al lado de la máquina. Ahora, Doitrong no sólo puede llegar al punto de operación a través de la cortina de luz porque ésta no está a la distancia correcta, sino que también puede llegar a los alrededores de la cortina de luz hacia el punto de operación, violando así dos de los cuatro principios de la protección adecuada: evitar la posibilidad de llegar al punto de operación por encima, debajo, alrededor o a través de la barrera. DDE tiene protección encima y debajo, pero no alrededor ni a través de la cortina.

La tercera, la máquina más nueva está actualizada con un dispositivo de protección basado en láser. A Doitrong y a otros operadores de DDE les gusta esta máquina porque la protección rara vez obstaculiza la productividad; casi siempre es como si la protección no existiera. El dispositivo de seguridad monitorea el área inmediatamente bajo la herramienta superior.

De hecho, solo notan la protección cuando doblan pestañas internas o acomodan herramental con diferentes líneas de paso a través de la cama, lo cual causa que el rayo láser sea bloqueado arriba del punto de transición de 6 mm. Cuando esto ocurre, los operadores completan el doblez mediante el uso del método de protección alternativo de “seguro por velocidad lenta” integrado en el sistema.

Desafortunadamente, en este caso el instalador no agregó el interruptor de pie de tres posiciones tipo “presionar para operar” requerido por el estándar B11.3. Aunque la cortina viaja a la velocidad requerida de 10 mm por segundo, los operadores aún tienen que seguir la regla de “manos abajo” para evitar lesiones mientras están en el modo de velocidad lenta. Si no siguen la regla, sin el interruptor de pie de tres posiciones no tienen un plan alternativo para evitar una lesión grave. Insisto, esta máquina constituye para el operador un peligro mayor innecesario.

No hay necesidad de doblar poniéndose en riesgo

Como muchos otros operadores de prensa, Doitrong enfrenta circunstancias peligrosas a diario. Pero con capacitación regular, dispositivos de seguridad instalados correctamente y mantenimiento metódico de las máquinas, el trabajo de Doitrong no necesita ser peligroso.

La comprensión y el seguimiento de los principios del estándar ANSI B11.3 por parte de todas las personas involucradas con la operación de la prensa dobladora ayuda a crear un ambiente más seguro. También es util asistir a capacitación industrial como por ejemplo los cursos de Certificado de Prensa Dobladora de Precisión y Certificado de Protección de Prensa Dobladora de la FMA.

Éstas y otras oportunidades de capacitación ayudan a los fabricantes a mantenerse actualizados en las mejores prácticas, y en los requerimientos de OSHA y ANSI. Unidos, todos estos esfuerzos pueden mantener a raya las prácticas peligrosas en el doblado.

Douglas Raff es Experto Certificado en Seguridad de Maquinaria CMSE® (TÜV Nord) y dueño de Paragon Industrial Controls Inc., 18001 Irvine Blvd., Suite 202, Tustin, CA 92780, 714-564-9925, www.paragon-ind.com. Como miembro del Consejo de Seguridad en la Fabricators & Manufacturers Association (FMA), Raff lleva a cabo cursos certificados en seguridad y otros cursos de capacitación para la FMA y otras organizaciones.

About the Author

Douglas Raff

18001 Irvine Blvd., Suite 202

Tustin, CA 92780

714-564-9925

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,