Senior Editor

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Las virtudes de la simulación de doblez

Cómo erradicar del taller la prueba y error

- By Tim Heston

- July 17, 2023

- Article

- Bending and Forming

Los tentáculos del doblado llegan a todas partes en un taller de chapa metálica de precisión. El metal se estira conforme el punzón forma un radio en el dado. Si no considera correctamente ese estiramiento, el tamaño de la pieza es incorrecto corriente arriba y podría tener un mal ajuste para la soldadura y el ensamble corriente abajo.

Si el doblado es un caos, lo es casi todo lo demás – de ahí la importancia de la buena planeación, la documentación del proceso y cualquier estrategia que pueda ayudar a hacer más predecible el doblado de chapa metálica. Para ese propósito, la simulación de doblado ha dado un paso adelante. En los años recientes, los fabricantes han usado esas simulaciones para digitalizar de manera efectiva la preproducción y captar problemas con anticipación, incluso en la cotización, antes de que se conviertan en algo más grande y creen un caos en la planta de producción.

La clave operacional

El doblado puede volverse un caos de muchas maneras, especialmente si quienes están en ingeniería no consideran el herramental y las tolerancias que requiere cada doblez. Si cambia el radio del doblado por aire, necesitará cambiar la abertura del dado y, posteriormente, todos los cálculos de doblez requeridos para lograr el tamaño de pieza correcto.

“Muchos fabricantes podrían obtener un patrón plano de un cliente”, dijo Doug Wood, director de ventas, soluciones de chapa metálica, Norteamérica, de Hexagon’s Radan software, Forest Lake, Minnesota. “Podrían pensar que no necesitan desplegar modelos 3D. Y sí, puede que usted obtenga el patrón plano de su cliente, pero ¿con qué frecuencia necesita modificarlo? Quienquiera que haya diseñado ese componente, ¿conocía las prensas dobladoras y el herramental que tiene usted?”.

Mucho de esto se remonta a los fundamentos del doblado de chapa metálica. En el doblado con aire, un ancho de dado diferente cambia el radio resultante y la tolerancia del doblez (longitud de arco del radio a lo largo del eje neutral desplazado, con la posición del eje definida por el factor k), la cual a su vez cambia la dimensión final de la parte formada; eso a su vez cambia la deducción de doblez y el tamaño de pieza requerido para lograr la dimensión deseada de la parte formada. Por desgracia, el doblado de chapa metálica no es algo sencillo. Obtener mal el radio afecta casi todo lo demás, lo que deja a los operadores batallando para “hacer que funcione” frente a la máquina.

“En el mundo de la programación, el doblado viene antes del corte”, dijo Anupam Chakraborty, director comercial de Lantek Systems Inc., con sede en Mason, Ohio. “La razón es muy sencilla. Se crea el patrón plano con base en el herramental de prensa dobladora que se use”.

Siendo todavía algo muy común, la programación de prensa dobladora en la máquina pone toda la responsabilidad de la configuración de herramientas y del desarrollo de la secuencia de doblez en el jefe de prensa dobladora o en el operador. “Esto con frecuencia da lugar a mucha prueba y error y a mucho desperdicio”, dijo Chakraborty, y agregó que ni el operador ni el jefe de prensas tienen la culpa. El reto viene de la manera en que los talleres han procesado tradicionalmente los trabajos de doblado, poniendo la carreta delante del caballo y lanzando una orden hacia la planta de producción antes de que se hayan considerado todas las variables.

Aun cuando la programación en la máquina no tenga problemas, sigue representando tiempo improductivo. Cuando las cortinas de las prensas dobladoras no se están moviendo ni produciendo partes buenas, no están haciendo dinero. Un trabajo difícil puede atrasar otros trabajos. Una mala comunicación entre los operadores y entre turnos crea más incertidumbre. Y una variabilidad excesiva general en el formado puede causar estragos en otras operaciones por todo el taller.

Si los operadores reciben una parte que no se diseñó con base en las herramientas y el método de doblez disponible (comúnmente doblado con aire), los operadores podrían simplemente forzar un trabajo. Cambian una secuencia de doblez para desplazar el error dimensional a una porción diferente menos crítica de una parte. Alteran una configuración para evitar una colisión de herramientas o implementan una estrategia de calibración única para asegurar que la pieza pueda sujetarse de manera estable y exacta en todo el programa de doblez. Qué tan bien documenten los operadores todo esto varía, y de todos modos, sólo es un curita que cubre un problema más grande: las partes no se diseñaron considerando las herramientas disponibles.

Mientras más pronto pueda verificar una operación que una parte puede doblarse, y que el diseño considera las herramientas y los métodos de doblado usados en el taller (ya sea doblado con aire o doblado profundo), mejor. Además, ¿un ensamble podría formarse como un solo componente eliminando todos esos costos de soldadura, fijaciones y ensamble? Según explicaron las fuentes, la cotización automatizada y la simulación de doblez ayudan a los talleres a contestar estas preguntas con anticipación, e idealmente ayudan a un fabricante a destacar entre la competencia. Hacer estas preguntas con anticipación y frecuentemente puede convertir a un proveedor de partes en un socio de manufactura.

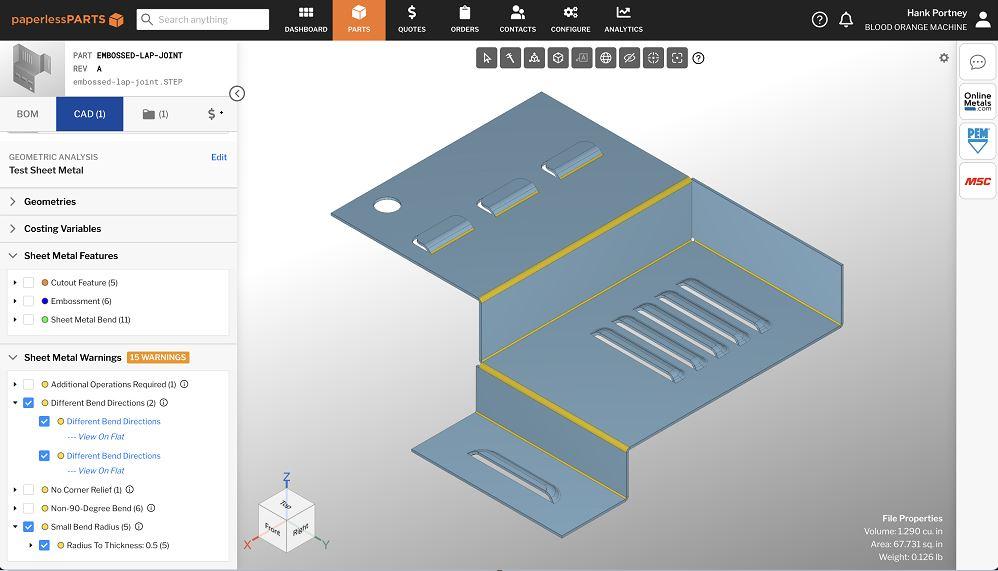

El software de cotización puede marcar problemas de manufacturabilidad desde el principio, incluyendo problemas con alivios de esquina, radios de doblez estrechos, y direcciones de doblez discrepantes que afectan la secuencia de doblez y cómo el operador manipula la pieza entre dobleces. Paperless Parts

Todo empieza con la cotización

Las ineficiencias en el doblado se derivan de esos silos metafóricos entre ventas, cotización, ingeniería, el taller y (no menos importante) los clientes en sí. El personal de cotizaciones y los encargados de CAD/CAM en el taller de fabricación podrían recibir un archivo en SolidWorks, Inventor, STEP o algún otro archivo lleno de datos para ciertos trabajos. Para otros trabajos, podrían tener sólo un PDF.

“Intercambiando información, el taller de fabricación debe ser capaz de reducir su costo”, dijo Wood. “Al final de cuentas, necesitará modificar el patrón plano basado en su herramental. Entonces, aunque podría obtener un patrón plano desplegado mediante SolidWorks, le iría mejor si solicita un archivo de intercambio intermedio como un archivo STEP, o mejor aún, el archivo del modelo en SolidWorks u otro archivo 3D CAD. De ese modo, puede aplicar la prensa dobladora y el herramental de su taller, y de hecho puede actualizar los metadatos en el modelo en SolidWorks en sí”.

De aquí vienen cuestiones básicas de diseño básico para manufacturabilidad (DFM, por sus siglas en inglés), como formas cerca o en una línea de doblez, o una pestaña muy angosta difícil de formar. Además, ¿el diseño tiene los alivios (muescas de soldadura) necesarios entre dos dobleces perpendiculares?

“Si no tiene la muesca correcta, doblará de manera incorrecta”.

Ése fue Scott Sawyer, cofundador y director de tecnología en Paperless Parts con sede en Boston, una plataforma de cotización y operaciones basada en la nube. Ése es sólo uno de muchos problemas de diseño que necesita eliminar desde el principio. Eso podría incluir llamar al cliente y preguntarle sobre la adición de alivios. Todo es cuestión de tratar abiertamente estos temas lo más pronto posible”.

Luego viene el determinar la fidelidad del archivo 3D CAD en sí. Un ingeniero podría usar un paquete de chapa metálica en SolidWorks que despliega una parte a un patrón plano. Podría no ser perfecta (podría no tomar en cuenta los anchos de dado disponibles de un taller, por ejemplo), pero es un buen punto de inicio.

Sin embargo, surgen problemas cuando el taller tiene que lidiar con archivos CAD sin la información adecuada (es decir, no toma en cuenta las peculiaridades de la chapa metálica). Podría también haber sufrido varias conversiones”, y ahora perdió algo de fidelidad”, dijo Sawyer. “Además, algunos paquetes CAD tienen problemas desplegando partes que no fueron creadas inicialmente en esos paquetes CAD. Después de años de desplegar partes, hemos manejado casos cada vez más extraños”. Los bordes y caras podrían no conectarse como deben, o un borde recto podría en realidad ser un spline (un conjunto de segmentos diminutos), lo que entorpece el procesamiento del archivo de diseño totalmente.

“Básicamente, el archivo de diseño se ve bien, pero encontramos todo tipo de cosas extrañas en el interior”, dijo Sawyer, y agregó que la capacidad del software de desplegar chapa metálica cada vez es mejor.

Sawyer agregó que un buen desplegado da lugar a un mejor anidado, algo especialmente crítico para trabajos de producción. Claro, un trabajo en volumen pequeño es muy probable que no gane ni pierda si el tamaño de la pieza no se predice perfectamente. Sin embargo, cuando aumenta el volumen, “entonces el material se vuelve en una parte grande del costo del trabajo. Quizá haya muchos componentes con el mismo espesor, y se puedan anidar juntos todos esos componentes”. El tamaño de pieza incorrecto puede cambiar el rendimiento del material en el anidado. Podría ser una diferencia pequeña, pero para ofertas competitivas, podría ser la diferencia entre ganar y perder.

Dependiendo del diseño, incluso con el modelo completo disponible, puede seguir faltando estandarización. Las anotaciones podrían variar, incluyendo cómo están especificadas las tolerancias dimensionales y de ángulo. Podría especificarse un radio, pero ¿al cliente realmente le importa lo que es el radio, o es otra dimensión especificada crítica?

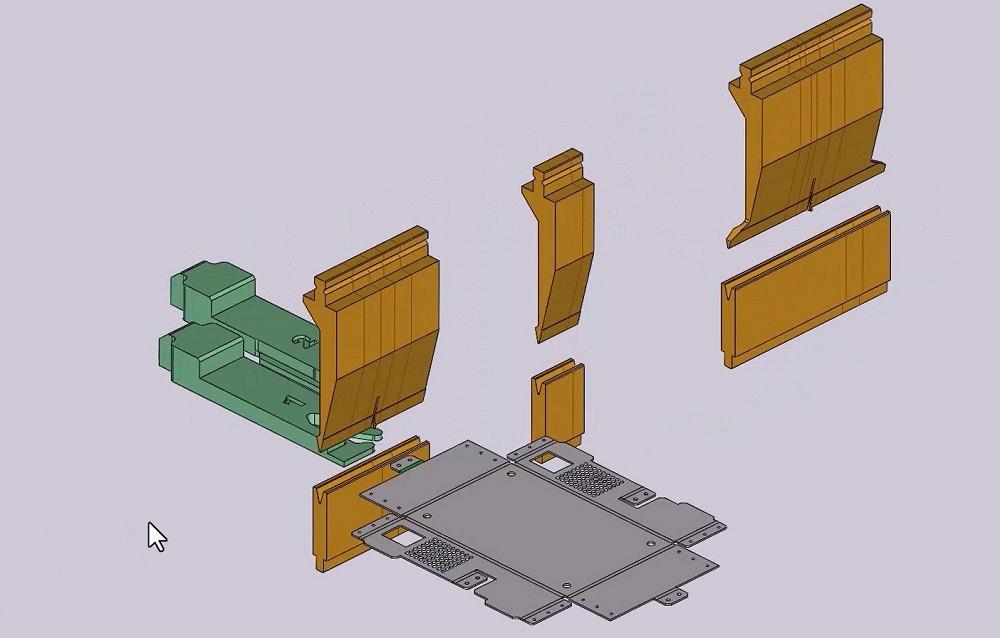

Simular un doblez fuera de línea evidencia problemas de manufacturabilidad con anticipación e incorpora las herramientas reales disponibles en la planta de producción, como por ejemplo los anchos de dado y las geometrías de punzón, incluyendo alivios para separaciones de doblez. Lantek Systems Inc.

Diseño para el doblado

En talleres pequeños por todo el país, un estimador o ingeniero de ventas se dirige a la oficina de alguien o a la planta de producción, con planos en mano. ¿Podemos formar esto? ¿Ese agujero cerca de la línea de doblez será un problema?

La buena noticia es que al menos se hicieron preguntas con anticipación, antes de que se presentara una oferta. La mala noticia es que el esfuerzo ocupa tiempo, especialmente cuando un departamento de cotización tiene trabajo acumulado. Con frecuencia, los talleres de fabricación pierden trabajo no porque coticen demasiado alto, sino porque cotizan demasiado tarde.

De ahí el valor del software de cotización y de la simulación de doblez, especialmente cuando se cuenta con archivos de diseño digitales. Algún software de cotización puede personalizarse para insertar ciertas señales de advertencia – un agujero u otra característica cercana a una línea de doblez, una pestaña demasiado angosta para el ancho óptimo de dado, tal vez un problema de interferencia de herramientas con una pestaña de retorno.

Algunos talleres van más allá de esto y de hecho mandan la pieza a una simulación de doblez inicial. “Se puede hacer programación de doblez fuera de línea relativamente rápido”, dijo Dakota Baird, dueño de producto en las marcas SigmaNest y SigmaBend de Cambrio con sede en Harrison, Ohio. “Algunas herramientas permiten hacer estas simulaciones sin que se tenga que saber cómo usar todos los elementos del software. Se cargan partes, el software revisa y dice si es posible o no. En caso de no ser posible, es ahí donde tendría que intervenir alguien con un poco más de experiencia en programación de doblado”.

Dichas simulaciones ofrecen una revisión rápida para ver si el trabajo puede formarse con el herramental disponible. Si no, ¿la estrategia de doblez podría cambiarse? (algo que sabría un programador de prensa experimentado), o ¿nuevo herramental del catálogo de proveedor hará ese trabajo, como un cuello de ganso con un alivio más profundo para separación de la pestaña de retorno, o quizá un dado de ala para mitigar la distorsión al doblar cerca de un agujero o al formar una pestaña angosta? Para hacer más fácil la respuesta a esta pregunta, los paquetes de simulación de doblez integran catálogos de los principales proveedores de herramental.

Mientras más trabajo DFM puede hacerse en esta etapa, mejor. Repito, esto incluye el diseñar partes con base en las herramientas que usa el taller. “Si la parte se diseña con base en un radio específico, entonces tiene que seleccionarse el juego de herramientas para lograr ese radio”, dijo Chakraborty. “Las simulaciones de doblez calculan, con base en estas herramientas, que se logrará cierto radio. Si eso es aceptable o no se decide durante la simulación de doblez, no en la planta de producción”.

¿Qué tanto profundice en diseño DFM un ingeniero de cotizaciones depende de las prácticas de negocios y de la estrategia de cotización de un taller. Las preguntas parecen no tener fin. ¿El trabajo cae en la capacidad central del taller? – es decir, ¿el taller tiene capacidad redundante para formado (herramental común y dobleces que requieren una longitud de cama convencional)? Si la parte es grande, ¿puede un solo operador manejarla repetidamente, o ese operador necesitará ayuda (lo que a su vez afecta los costos de mano de obra de un trabajo)? Un operador poco hábil causa problemas de seguridad y de ergonomía en la planta de producción, así como problemas de calidad: los dobleces repetibles son difíciles de lograr cuando la gravedad hace que una pieza de trabajo grande se desplome.

O ¿el trabajo implica un doblez largo que requiere una longitud de cama mínima o cierto estilo de prensa dobladora: un bastidor en C con separación en los lados, por ejemplo, en lugar de una prensa de bastidor en O? ¿Las características de la parte requieren herramental especial? ¿Hay problemas de tonelaje, especialmente para trabajo más grueso que podría requerir una abertura de dado angosta? ¿Hay longitudes de pestaña pequeñas de qué preocuparse? ¿Hay problemas estéticos o de daño, ya sea causados por la punta del punzón o por los hombros del dado, y se requerirá cinta o herramental de uretano? El taller podría tener el herramental y las máquinas correctas disponibles, pero ¿con qué frecuencia están disponibles?

A muchos les gusta cotizar de la manera más completa posible y considerar todas las ramificaciones – pero entonces, repito, la cotización más rápida con frecuencia gana la licitación. Mientras más datos se alimenten al proceso de cotización y mientras mejor sea el software de cotización y simulación, incluso las cotizaciones más rápidas pueden ser más exactas y completas.

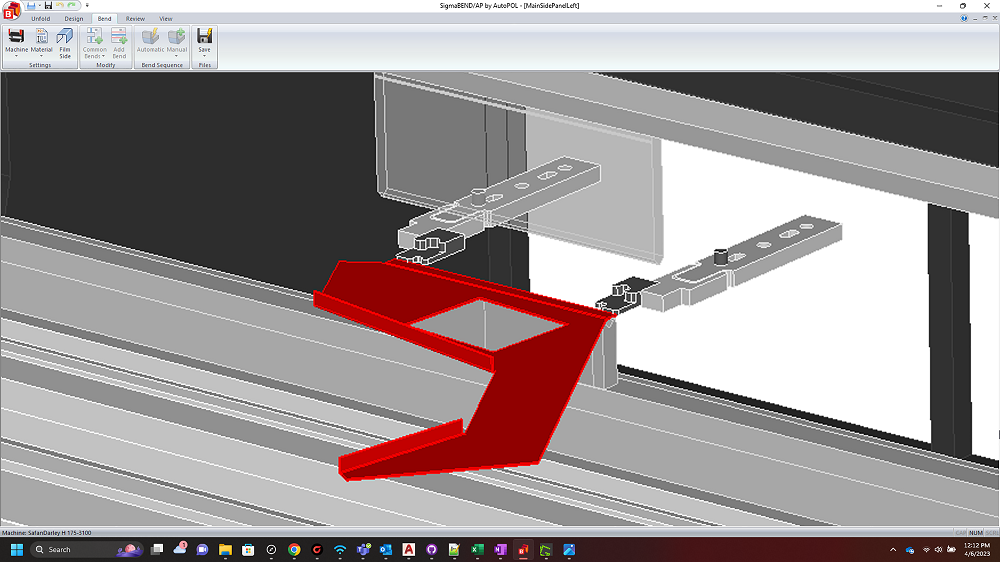

Simule antes de enviar a la planta de producción

Una vez que se gana el trabajo, empiezan formalmente el procesamiento de la orden y la calendarización, incluyendo la simulación de doblez. Aquí, la simulación de doblez toma en cuenta el material, el estilo de máquina (acción ascendente, acción descendente, bastidor en O, bastidor en C, longitud de cama, capacidad de tonelaje), y el herramental (punzón, ancho de dado, uso de extensores de herramental para lograr las alturas abiertas necesitadas), la secuencia óptima de doblez, la profundidad de penetración y el tonelaje de formado resultante, asegurando que esté a un valor seguro abajo de la capacidad de tonelaje de la máquina.

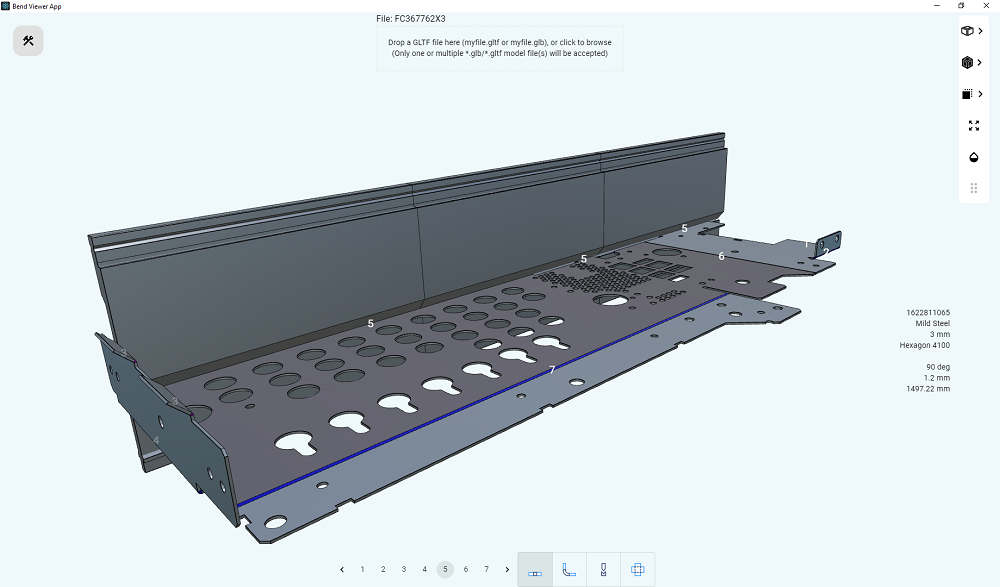

Los números significan la secuencia de doblez para esta parte de chapa metálica complicada llena de formas. Radan, Hexagon Production Software

“Todos estos factores y otros más se toman en consideración durante la simulación”, dijo Chakraborty. “Esto lleva a la selección correcta no sólo de las herramientas sino también de la secuencia de doblez”.

Algunos programadores podrían identificar herramientas “preferidas” en el software, que típicamente son un grupo de herramientas usadas comúnmente que el taller tiene disponibles normalmente para su uso. Además, podrían tomar algunos archivos de diseño y hacer que el software los procesara automáticamente para varias prensas dobladoras, para ver cuál puede formarlos y cuál no, dado el herramental, las longitudes de cama, las características del tope trasero y los tonelajes disponibles.

En muchas operaciones, algunos trabajos podrían simularse y luego mandarse para corte y doblado en una máquina (usualmente nueva) con un control avanzado; el operador descarga el programa y comienza a doblar. Dependiendo de las preferencias de la compañía y las mejores prácticas, algún software permite a los operadores elegir, dentro de ciertas restricciones, una secuencia de doblez preferida.

Las prensas dobladoras más nuevas ofrecen simulaciones de doblez 3D directo en el control, todo con característica a prueba de error integrada, con superficies superior e inferior coloreadas de manera diferente en la pantalla e instrucciones visuales paso a paso. Las máquinas antiguas con controles antiguos podrían no tener esto, pero como lo explicaron las fuentes, esto no significa que no puedan ser simulados.

Una prensa antigua puede ser modelada para que un programador pueda ejecutar una simulación en la misma. Lo que ocurra después depende de los requerimientos de la aplicación y de la máquina. A veces, un programador puede exportar un programa de trabajo y transferirlo al controlador antiguo, dependiendo de los medios que esos controladores antiguos reciban. Otras veces, la simulación permite al programador crear hojas detalladas de configuración paso a paso con imágenes adicionales. En cualquier caso, el programa se probó fuera de línea, lo que elimina o al menos optimiza la programación en la máquina incluso en las prensas más antiguas.

“En las máquinas antiguas, los programas de doblez típicamente no son muy largos”, dijo Wood, “por lo que casi se tiene ganada la batalla si se pueden proporcionar imágenes e instrucciones paso a paso, los datos correctos, los ajustes de tope trasero y todos los datos relevantes para procesar ese trabajo”.

Para ciertas piezas de trabajo, o para prensas equipadas con medición de ángulo en el proceso, la primera parte resulta ser una parte buena. Podrían ser necesarios algunos ajustes pequeños, pero en todo caso, el doblado de prueba en la prensa se vuelve intrascendente.

El operador podría hacer anotaciones de programa, las cuales luego se realimentan al archivo de simulación. Una parte podría doblarse mejor, por decir, usando un material A36 calibre 16 de cierto proveedor (cada calibre tiene una zona de tolerancia de espesor, y cuando el espesor cambia, pueden cambiar los resultados del doblado). El programador u operador hace una anotación de esto en el sistema, el cual luego la almacena para producciones futuras, a la vista de todos – sin problemas de comunicación entre operadores diferentes o turnos diferentes.

Repito, mientras más datos tenga la simulación, mejor, y esto incluye cómo se forma un material específico de proveedores específicos. Como lo explicó Baird, “algunos fabricantes hacen pruebas de probetas. Para diferentes tipos de acero suave, por ejemplo, toman probetas de prueba cuadradas, doblan diferentes ángulos, miden ciertos atributos, luego escriben datos en ciertos campos en el software. En ese punto, el software usa esos datos, usando un factor k específico para un acero suave, pero para este acero suave de un proveedor diferente, es un factor k ligeramente modificado”.

Doblado, corte y secuenciación del trabajo

Provistos con el software correcto, los programadores actualmente pueden ver más allá del doblado y enfocarse en el panorama completo. ¿Qué pasa con las características de las piezas cortadas? Si requieren micro-lengüetas, ¿esos bordes se desbarbarán antes del formado? Si no, ¿la ubicación de esas lengüetas interferirá con el tope trasero en la prensa? Además, ¿cuáles son los requerimientos de dirección de grano para asegurar la repetibilidad de doblado óptima al mismo tiempo que se cumplen los requerimientos estéticos? Muchos paquetes de simulación comparten datos entre el anidado y el formado para asegurar que las variables en el corte no discrepen de las variables en el doblado.

El software simula un ciclo de doblado, incorporando las características del tope trasero multiejes. SigmaNest

Además, ¿cuál es el orden óptimo de los trabajos? Los operadores de corte quieren optimizar el rendimiento del material y agrupar materiales similares; la soldadura y el ensamble quieren todas las piezas que necesitan para hacer un trabajo lo más pronto posible. A la mitad está el doblado, donde los operadores quieren optimizar la producción con configuraciones comunes – es decir, varios trabajos pueden formarse con una configuración común de herramental.

“El software de doblado puede optimizar el orden en que se procesan las partes”, dijo Baird. “Éste puede ver los programas que ya han sido resueltos, sus configuraciones de herramental, y esencialmente dan una pauta en cuanto a la secuencia del trabajo. Por ejemplo, podría quererse asegurar que todas las partes que requieran herramientas de prensa específicas se corten primero antes de un siguiente conjunto de partes. Luego, los datos se transfieren a corte, donde el software de anidado puede anidarlas en un orden que las saca de la máquina de corte en el momento óptimo”.

La facilidad de calendarizar también entra en la ecuación. Un trabajo “ideal” – el cual requiere herramientas comunes y longitudes convencionales de cama en la prensa – podría mandarse a la mayoría de las prensas dobladoras del taller. Sin embargo, ¿qué pasa si un trabajo necesita una herramienta o prensa especial con una cama ancha? ¿Qué pasa si otro trabajo requiere la separación lateral de un bastidor en C, y por consiguiente, no puede hacerse en una máquina con bastidor en O?

“La simulación de doblez brinda una visualización, pero no reemplaza al mundo real”, dijo Chakraborty, y agregó que la simulación funciona con los datos que se le dan, pero como cualquier otra tecnología, no puede predecir cada resultado potencial.

Aquí es donde el operador de prensa experimentado tiene un papel crítico. El software puede marcar ciertos problemas, pero el operador de prensa sabe que esos problemas pueden superarse. Podría ser un problema de colisión de herramienta para una pieza de trabajo grande y delgada (chapa flexible que el operador podría manipular sin afectar la exactitud del doblez). Quizá haya un doblez de ribete complejo donde el herramental está doblando con aire un espesor doble de material del ribete (es probable que el ribete no sea exactamente el doble del espesor del material, de ahí el reto de predecir el resultado).

Todo esto muestra por qué el conocimiento del doblado es más importante que nunca. Lo único que ha cambiado es cómo se aplica. En lugar de expertos en doblado que trabajan con una configuración difícil en la planta de producción, ocupando una máquina que de lo contrario sería productiva, ahora están ejecutando simulaciones, hablando con los operadores sobre lo que funciona y por qué funciona, y considerando cómo las partes se presentan desde la operación de corte y fluyen corriente abajo después del doblado. Es un cambio cultural, por supuesto, pero eso no ha reducido la necesidad de conocimiento de doblado de un fabricante.

Construyendo ese gemelo digital

“El futuro de la simulación de doblez es el aprendizaje de máquina y la inteligencia artificial”, dijo Chakraborty, y agregó que hasta los trabajos más difíciles “pueden ser rastreados en la planta de producción, integrados en el algoritmo de aprendizaje de máquina”.

Actualmente, el software de control de producción puede ayudar a los gerentes de operaciones de los talleres a visualizar diferentes escenarios hipotéticos para determinar el mejor momento para liberar una orden y la mejor trayectoria que podría tomar. Una vez que el trabajo está en proceso y se toman los datos, se pone en movimiento un círculo virtuoso.

“Se trata de tener un gemelo digital de la operación”, dijo Wood, y agregó que el software de la actualidad puede poner a las partes en de varios escenarios hipotéticos, que incluyen “pruebas virtuales” de herramientas de prensa personalizadas e incluso topes traseros personalizados, todo importado directamente de un programa 3D CAD en el que fueron diseñados.

Provistos de software que capture esos datos, los gerentes de operaciones pueden perfeccionar el flujo y, para trabajos futuros, ayudar a que los costos reales estén más cerca de los costos estimados. Cuando esto ocurre, una operación de taller de fabricación a la medida se vuelve más predecible, más rentable, y en última instancia, un mejor lugar para trabajar.

About the Author

Tim Heston

2135 Point Blvd

Elgin, IL 60123

815-381-1314

Tim Heston, The Fabricator's senior editor, has covered the metal fabrication industry since 1998, starting his career at the American Welding Society's Welding Journal. Since then he has covered the full range of metal fabrication processes, from stamping, bending, and cutting to grinding and polishing. He joined The Fabricator's staff in October 2007.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,