Senior Editor

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Ideas erróneas sobre los cobots y la seguridad

Enfóquese en la aplicación, no en el robot colaborativo

- By Tim Heston

- June 9, 2023

- Article

- Automation and Robotics

Cuatro cobots sueldan dentro de un pabellón dedicado, separado por cortinas de soldadura e integrado con un sistema de mitigación de humos (fuera de la imagen). Universal Robots/Vectis Automation

Los robots colaborativos, o cobots, han empezado a permear el mercado de la fabricación de metal. Con cada expo de FABTECH, aparecen cada vez más cobots en más stands, recogiendo y poniendo, soldando e incluso operando prensas dobladoras; las posibilidades parecen infinitas. Sin embargo, muchas aplicaciones en la expo tienen algo que la mayoría no asocia con los cobots: al menos tienen un tipo de protección.

Los cobots pueden verse inofensivos, incluso tiernos, pero eso no significa que sean inherentemente seguros de usar bajo cualquier circunstancia. Qué tan segura es realmente la operación de un cobot depende en sí de la operación.

¿Qué hay en un nombre?

“Tenemos que reconocer que robot colaborativo empezó como un término mercadotécnico, no como un término técnico”, dijo Roberta Nelson Shea, directora de cumplimiento técnico global de Universal Robots, con sede en Boston. Agregó que, teóricamente, un sistema puede catalogarse como “colaborativo” y sin embargo no estar limitado en potencia ni en fuerza (PFL, por sus siglas en inglés). Un robot colaborativo puede ser un robot PFL, pero no tiene que serlo. PLF es sólo una de las características que hacen a un robot “colaborativo”. El modo de enseñanza por guía manual es otra característica, al igual que el paro monitoreado con clasificación de seguridad. No todos los robots que tienen un modo de enseñanza por guía manual son PFL, pero aun así pueden ser catalogados como colaborativos. Cuando se trata a desarrollar una estrategia de seguridad, definir las características precisas del sistema robótico “colaborativo” es el primer paso.

Digamos que usted determinó que sí, que el sistema colaborativo de hecho es un robot PFL. Si lo es, la potencia y la fuerza que éste ejerce están limitadas, por supuesto – de ahí el mote. Es común para el brazo de robot PFL detenerse cuando hace contacto inesperado, una característica que abre nuevas posibilidades para los autómatas. Con la automatización y la mecanización tradicionales – un brazo de robot articulado, un carro de soldadura, un tope trasero multiejes en una prensa dobladora, o alguna otra cosa – hasta el movimiento más lento puede ejercer suficiente fuerza para aplastar una extremidad. Esto no ocurre con un robot PFL. Un brazo de cobot PFL parece operar como un brazo humano, entonces ¿cómo podría ser peligroso? Bueno, una persona empuñando un cuchillo puede ser peligrosa, y lo mismo puede decirse de un robot PFL empuñando un objeto filoso.

“Muchas personas tienen la idea errónea de que si un robot está operando con una función PFL, toda la aplicación es segura”, dijo Bill Edwards, gerente senior, robótica colaborativa en Yaskawa America, Waukegan Illinois. “Desafortunadamente, eso no es así. “En una aplicación colaborativa, necesitamos ver toda la aplicación. Eso incluye el efector de extremo, las partes que se van a manejar y todas las tareas involucradas, las cuales pueden ser tanto colaborativas como no colaborativas. Además, no todas las aplicaciones colaborativas tienen tareas colaborativas al 100%”.

La seguridad en tareas pequeñas

Una razón por la que la seguridad de los cobots PFL puede complicarse es la manera en que se usan. Los robots grandes tradicionales empuñando partes grandes requieren vallas de seguridad interbloqueadas, y con frecuencia son parte de líneas grandes automatizadas. Los robots no emulan las tareas que las personas solían hacer; más bien, los ingenieros rediseñan todo el proceso en torno a la automatización.

A diferencia de lo que ocurre con los robots tradicionales, los cobots PFL “no se implementan como esta isla aislada de automatización”, dijo Nelson Shea.

Más bien, con frecuencia reemplazan tareas manuales que implican situaciones de carga baja. En muchos casos, un sistema PFL simplemente se coloca donde solía estar una persona, imitando la tarea que solía hacer la persona. El proceso no se cambia, y con frecuencia no se automatiza por completo. Sigue requiriéndose la intervención de una persona en alguna parte para que se haga el trabajo.

“Y cuando esto ocurre, la percepción es que el cobot no necesita protecciones”, dijo Nelson Shea, y agregó que sí, que muchas de las primeras aplicaciones de sistemas de cobot PFL de hecho eran seguras sin las protecciones tradicionales, considerando la baja velocidad, las cargas pequeñas involucradas y la tecnología PFL usada. Sin embargo, esto no debe hacer innecesaria la evaluación de riesgos, especialmente desde que los sistemas interactúan con los humanos.

Factores del área superficial

Como con todo equipo industrial, los robots PFL deben acatar los estándares de seguridad aceptados por la industria, que incluyen ISO/TS 15066, el cual se escribió específicamente para aplicaciones de robot colaborativo.

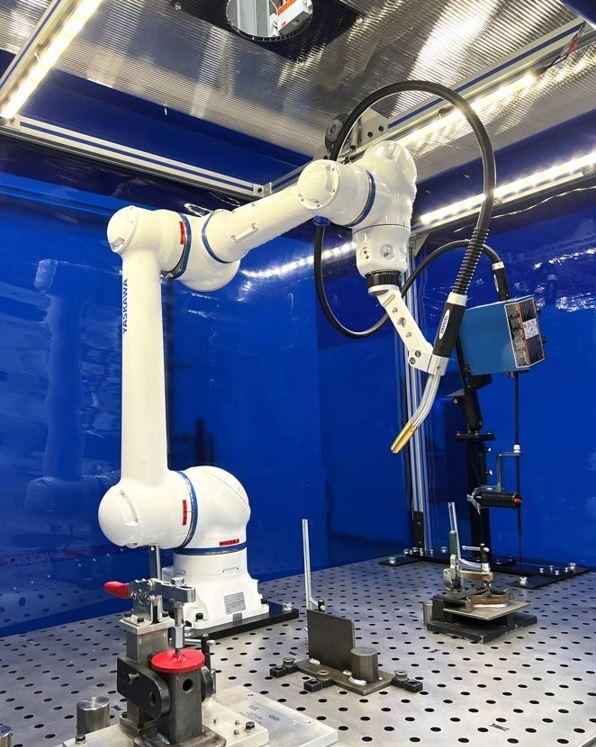

Estos robots limitados en potencia y fuerza podrían no requerir protecciones físicas, pero la celda necesita considerar la seguridad de la soldadura, incluyendo cortinas de soldadura y extracción de humo. Yaskawa America

Muchos de los detalles detrás de estos estándares se reducen a la velocidad y al área superficial de un objeto en movimiento. El cobot en sí podría no tener un borde filoso sobresaliente. “Pueden tener un exterior liso”, dijo Nelson Shea. “No tienen tornillos salientes”.

Aunque su efector de extremo podría tener un borde filoso, al igual que los objetos que está moviendo – como una pieza de chapa metálica. Un cobot PFL que empuña un objeto filoso en una cierta orientación y a cierta velocidad puede requerir protecciones de algún tipo, según lo detallen los estándares de seguridad.

A veces, el riesgo que presenta el borde filoso de una pieza de trabajo puede mitigarse mediante el diseño del efector de extremo, no sólo con el diseño de su superficie (es decir, sin bordes filosos en el efector de extremo en sí), sino con la manera en la que agarra la parte. Como lo explicó Nelson Shea, “un efector de extremo puede sostener una parte y cubrir para que no haya borde expuesto mientras está siendo manipulada”.

Ella describió una aplicación en una fábrica automotriz grande que usaba un robot con un efector grande de extremo con una mordaza cubierta de hule espuma. Cuando asía piezas grandes de chapa metálica para transferirlas a otra máquina, la mordaza cubría todos los bordes filosos de la parte. “En este caso, el diseño del efector de extremo mejoró la protección”.

Como lo explicó Edwards, los estándares de seguridad detallan las limitaciones de velocidad con base en las áreas superficiales expuestas a los operadores. “Cuando el área superficial se reduce a cierto nivel, eso dictará la velocidad a la cual puede operar el robot PFL. Una vez que llega a un borde filoso, cuando se ejecutan los cálculos iniciales para asegurarse de que se construyó el sistema de seguridad correcto, se encuentra que esa área superficial tan pequeña, combinada con la masa del robot, limitará la velocidad a nada, o al menos a un valor muy pequeño, y comúnmente no hay retorno de la inversión en un robot que se mueve tan lentamente”. En estos casos, las protecciones son obligatorias para hacer la aplicación tanto segura como económicamente viable.

Atender con cuidado

Todo esto tiene que ver sólo con los cobots en sí, y no con las máquinas que éstos atienden. Las líneas robóticas típicas de prensa dobladora y prensa de potencia tienen protección física interbloqueada, lo que le da al robot la libertad de interactuar con la máquina de maneras que serían completamente inseguras para una persona: por ejemplo, un robot de prensa dobladora sujetando una parte irregular desde atrás del juego de herramientas a la mitad de una secuencia de doblado.

Por supuesto, la razón por la que muchos son atraídos por los cobots es el hecho de que bajo las circunstancias correctas, éstos pueden atender una máquina sin vallas de seguridad; repito, esto depende de la aplicación. Sin embargo, si la evaluación de riesgos considera innecesarias las vallas de seguridad, aun así necesitan incluirse en la ecuación las protecciones de máquina.

Los cobots PFL también con frecuencia se desacoplan de la máquina y se mueven a otra parte según se necesite. La operación podría ser robótica en ciertas ocasiones y manual en otras – y eso significa que la máquina en sí necesita protecciones como cualquier otra máquina manual.

Esto también se aplica a una máquina atendida por cobot que nunca se opera manualmente, pues alguien podría entrar inadvertidamente al área de trabajo. En este caso, la máquina que está atendiendo el cobot sigue necesitando protecciones, pues alguien podría entrar inadvertidamente al área de trabajo o poner alguna extremidad en dicha área y lesionarse.

Nelson Shea intervino, “en estos casos, ¿qué tiene de malo una valla de seguridad?” Agregó que las vallas son asequibles, y en casos donde una máquina nunca se atiende manualmente, una valla interbloqueada podría simplificar las cosas.

Una aplicación de atención de una máquina para un cobot requiere un escáner de seguridad y algunas protecciones físicas. El cobot puede ser seguro, pero necesita empuñar un objeto filoso e interactuar con una máquina que, sin protecciones, presenta riesgos. Universal Robots

“Mucha gente piensa que sólo porque hay un robot PFL en la máquina el peligro desaparece”, dijo. “El peligro de esa máquina siempre existe”.

Edwards describió una aplicación que atiende a una máquina CNC. La parte en sí podría no tener bordes filosos, y el brazo de robot PFL podría moverse en una manera de bajo riesgo. “Pero ¿qué pasa con el sujetador? ¿Tiene bordes filosos? ¿La máquina está protegida? Necesito ver toda la aplicación. ¿La máquina es segura de cargar? Y cuando saca la parte terminada, ¿ésta tiene bordes filosos? En una aplicación PFL, necesito apegarme a las especificaciones de TS 15066, lo que significa que necesito permanecer abajo de ciertos límites de presión y fuerza. Y cuando el área superficial de la parte acaba en un borde filoso, no podré permanecer abajo de esos límites. Entonces, para esta tarea, necesitaría algunos dispositivos de seguridad adicionales como un escáner o una cortina de luz, para mantener al operador seguro. Repito, cuando se trata de seguridad, vemos la aplicación, no el robot”.

Edwards describió a un operador llevando una pila de piezas de chapa metálica a una celda de trabajo de cobot. “Si el robot tiene que asir una parte con bordes filosos, sabremos que excederemos esos valores límite umbral de presión y fuerza. “Quizás el robot puede trabajar colaborativamente si se está moviendo sin sujetar una parte”. En ese punto, el brazo y el efector de extremo, ambos con superficies romas, caen por abajo de esos valores límite umbral de presión y fuerza. “Sin embargo, una vez que el robot tiene la parte, podría necesitar implementar protección adicional, porque ahora se balancea alrededor de un borde filoso”.

Los efectores de extremo que sujetan partes también necesitan factores de seguridad integrados, que consideren pérdida de succión y potencia. “Por ejemplo, en una aplicación de chapa metálica que involucre material magnético, yo podría optar por usar imanes que puedan conservar su poder de sujeción incluso si la planta se queda sin energía”, dijo Edwards.

Una aplicación podría requerir escáneres optoelectrónicos, guardas físicas o una combinación de tecnologías de protección – repito, los detalles se describen en los estándares de seguridad, tanto para robots como para maquinaria (como los estándares para protección de máquinas ANSI B11).

Soldando con un cobot de manera segura

A diferencia de las tareas de recoger y colocar y atender una máquina, la soldadura con cobot comúnmente no implica que el brazo de robot empuñe una pieza de trabajo – sino que éste mueve una pistola de soldadura que podría tener bordes filosos, que incluyen un alambre de soldadura expuesto. Es común ver dichas aplicaciones funcionando de manera segura sin escáneres ni vallas interbloqueadas. El cobot podría moverse cuando el alambre está expuesto (y no soldando) de una manera lenta y específica, como por ejemplo con alcance limitado, para que el riesgo de “borde filoso” pueda mitigarse con equipo de protección personal y otras consideraciones de seguridad adecuadas. Sin embargo, las fuentes advirtieron que cada aplicación debe evaluarse de manera individual. “Sigue siendo necesario considerar estos componentes durante las evaluaciones de riesgos para asegurar que no se van a exceder estos límites de presión y fuerza”, dijo Edwards.

Aquí repito, mientras el movimiento del cobot podría ser seguro, la aplicación en la cual el cobot se mueve podría dictar otros requerimientos de seguridad. Entonces, si algo en la celda del cobot se mueve, como un posicionador de soldadura, necesitan considerarse protecciones para el movimiento de ese posicionador y los accesorios y partes que está moviendo el posicionador. Por supuesto, la mayoría de las celdas de soldadura con cobot implican una mesa de fijación estacionaria que (dependiendo de lo que diga la evaluación de riesgos), no requiera protección. Sin embargo, eso no significa que no se necesiten otros elementos de seguridad de la celda de soldadura: uso de cascos de soldadura, cubrir brazos y piernas con ropa no inflamable, extracción de humos que mantenga el aire limpio, y cortinas de soldadura o protección perimétrica similar para proteger a los transeúntes.

“Repito, necesitamos ver toda la aplicación”, dijo Edwards. “No sólo es el robot: son sus humos, su luz, su calor, sus riesgos eléctricos, cables y riesgos de disparo. Necesitamos hacer una observación holística, y no sólo lo que el robot y el efector de extremo están haciendo. Necesita integrarse todo en la evaluación de riesgos, la cual dicta si una solución puede hacerse de manera segura o no”.

Enseñar con cuidado

La seguridad de una aplicación depende no sólo de lo que el cobot lleva sino también de cómo se mueve. Aquí, es importante el método de enseñanza. La simulación fuera de línea puede evitar interrumpir la producción, y un control colgante de enseñanza puede ser conveniente, pero ambos métodos separan al usuario del robot real. Al hacer esto, un operador puede involuntariamente instruir al robot a moverse de una manera peligrosa. “Precisamente por eso, cuando se usa un control colgante de enseñanza, el brazo se mueve a una velocidad reducida”, dijo Nelson Shea.

Para muchas aplicaciones de precisión, el control de guía manual no es práctico. “Realmente no se puede mover algo unos cuantos milímetros”, dijo Nelson Shea. Sin embargo, agregó que cuando es posible el control de guía manual, a veces éste puede ayudar a hacer más segura una operación.

Considere una tarea de recoger y colocar. Usando un control colgante de enseñanza, los programadores podrían sólo ver su pantalla y decirle al robot que se mueva del punto A al B, y nunca voltear para notar que el brazo del cobot se mueve de una manera que fácilmente podría entrar en el paso de personal cercano. Aun cuando los programadores sí volteen a ver, los operadores podrían no captar lo inseguros (y quizá ineficientes) que son esos movimientos, pues el operador está viendo la operación desde una orientación diferente. De acuerdo con las fuentes, el software de enseñanza más reciente mitiga algunos de estos problemas alineando orientaciones, para que lo que está en la pantalla concuerde con lo que ve el operador en la vida real.

A pesar de todo, mover físicamente el brazo, y estar ahí cuando el brazo se mueve del Punto A a B, cambia la perspectiva del operador. Ellos de manera natural mantienen el brazo del cobot bajo y fuera del camino.

Acerca de la productividad, sin eliminar las protecciones

Las fuentes enfatizaron que aun cuando ciertas técnicas y métodos, como la enseñanza de guía manual, podrían hacer una operación más segura, no son garantía de que la operación sea segura. Esto, como siempre, requiere una evaluación de riesgos adecuada que analice todos los aspectos de una aplicación de cobot, desde el movimiento del cobot y el efector de extremo hasta las piezas que están siendo llevadas y otros aspectos de la celda de trabajo, como la máquina que se esté atendiendo o la soldadura que se esté haciendo.

Los cobots siguen encontrando nuevos usos también. Algunos incluso se están montando en robots móviles autónomos (AMR, por sus siglas en inglés), los cuales vienen con sus propias consideraciones de seguridad como distancias de paro, factores de ancho de isla, y aquéllos dictados por dónde pueden andar en la planta tanto la automatización como las personas. Es un rompecabezas complejo.

Tanto los AMR como los cobots PFL tienen la posibilidad de una automatización completamente integrada con tareas manuales. Bien hecha, esa tecnología podría ayudar a crear la fábrica ideal del futuro. Tales aplicaciones de cobot PFL podrían no requerir una valla de seguridad, pero eliminar la necesidad de protecciones no debe ser la meta. Debe evaluarse todo en cuanto a la seguridad para cada una aplicación.

About the Author

Tim Heston

2135 Point Blvd

Elgin, IL 60123

815-381-1314

Tim Heston, The Fabricator's senior editor, has covered the metal fabrication industry since 1998, starting his career at the American Welding Society's Welding Journal. Since then he has covered the full range of metal fabrication processes, from stamping, bending, and cutting to grinding and polishing. He joined The Fabricator's staff in October 2007.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,