- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Punzonando formas hacia arriba

- By Sue Roberts

- March 25, 2014

- Article

- Punching and Other Holemaking

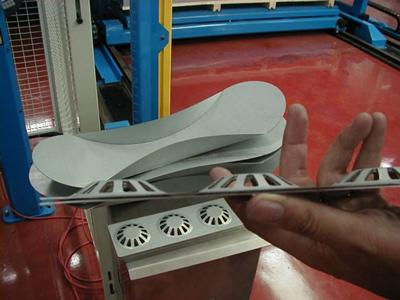

Figura 1

Durante el formado ascendente en una torreta Prima Power, el control servo-eléctrico sube el dado inferior en incrementos

de 0.001 pulgadas. Foto cortesía de Prima Power.

Desde la producción de extrusiones machueladas bastante simples hasta dobleces de pestañas, y

desde persianas altas hasta formas especiales complejas, el formado ascendente (vea la Figura 1) puede mejorar la capacidad de multitareas de una torreta y reducir procesos múltiples a un solo paso. El taladrado, el doblado en prensa y otros procesos corriente abajo con frecuencia pueden omitirse.

Los dados de formado que salen arriba de la línea de dado eran una desventaja inicial para el formado en una torreta. El material corría el riesgo de sufrir rasguños o distorsión durante el reposicionamiento, y las alturas de las formas estaban restringidas debido al espacio reducido de la máquina. El formado ascendente (vea la Figura 2) evita estos problemas debido a que el dado descansa debajo de la línea de dado estándar, y la porción de formado del dado se eleva arriba de esa línea sólo durante el proceso de formado.

“Descubrimos los beneficios de la tecnología de formado ascendente sobre la marcha”, dijo Lutz Ehrlich, gerente de productos de punzonado y automatización de Prima Power North America. “El beneficio inicial era la ausencia de rasguños y marcas para materiales estéticamente sensibles (vea la Figura 3). Conforme avanzó la tecnología y se incorporaron los sistemas servo-eléctricos para controlar la carrera inferior en incrementos de 0.025 mm [0.001 in.], las opciones de procesado aumentaron sin comprometer la estabilidad del proceso”.

Una ventaja extra del dado de formado ascendente retraído es que puede permanecer en la estación cuando no se usa. Dado que no interfiere con otros procesos en esta posición, se reduce el tiempo de configuración.

Altura de herramental extra

Las reglas empíricas tradicionales se aplican al espesor del material con el formado ascendente. De 1.02 a 2.05 mm (calibre 18 a 12), donde ocurre gran parte de la fabricación, el material es suficientemente delgado para punzonarse y formarse con facilidad, pero suficientemente grueso para fluir hacia una forma sin fractura ni rotura (vea la Figura 4).

“Diversas máquinas tienen capacidades diferentes en cuanto a cuándo mueven el dado inferior y cuánta presión tienen para mover ese dado”, dijo Glen Shuldes, ingeniero en aplicaciones de Wilson Tool International. “La herramienta tiene que diseñarse para trabajar en conjunto con la máquina. Típicamente, un dado de formado ascendente es más alto debido a los resortes que tienen que estar integrados.

Podemos formar más arriba porque el dado se está moviendo hacia arriba. Bajar el punzón primero para ejercer presión sobre la hoja antes de que el dado inferior se empiece a mover brinda un buen control de la hoja”.

Usando el espacio de alimentación

Joe Schneider, vicepresidente de mercadeo de Mate Precision Tooling explicó, “El doblado ascendente aprovecha el espacio de alimentación extra de la torreta por lo que se pueden hacer dobleces más altos, formas más altas en general. Se desea una seguridad de unos cuantos milímetros al determinar la altura, así que si tenemos un espacio de alimentación de 19 mm [0.75-in.] y un espesor del material de 1 mm [calibre 18], podemos doblar una pestaña de 17 mm [0.67 pulgadas] de alto. En el formado tradicional, este mismo espacio de 19 mm puede producir sólo una pestaña de 11 mm [0.43 pulgadas] de alto”.

Las presiones para el formado ascendente, el punzonado y el formado estándar típicamente son similares. El tonelaje de la máquina o las propiedades del material determinan los límites, no el proceso de formado ascendente. Las dimensiones de la forma están limitadas sólo por el rango de la estación estándar.

“Nos encontramos con problemas de tonelaje con las herramientas de formado, pero igual los tenemos con nuestras herramientas regulares”, dijo

Shuldes. “Se tiene el flujo de material, pero se tiene menos acción de corte. Eso compensa la presión adicional por el flujo de material”.

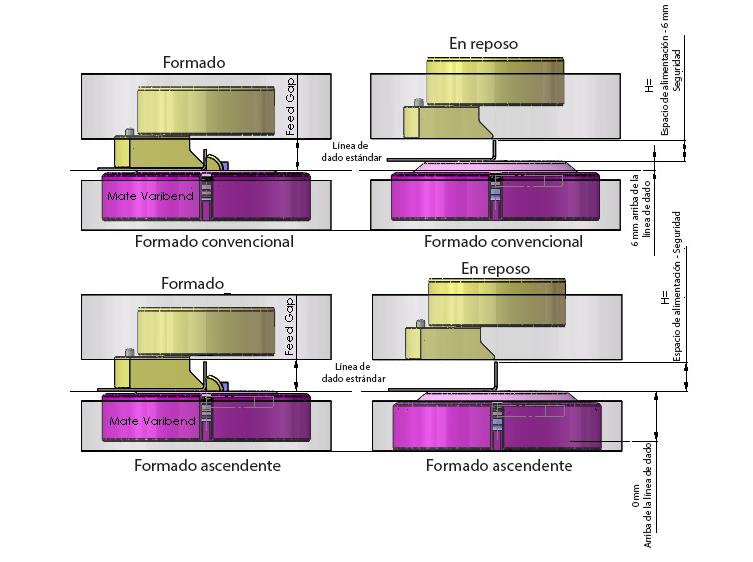

Figura 2

Durante el proceso de formado ascendente, el dado de formado se retrae para estar

al ras con la línea de dado y eliminar el riesgo de rasguñar o distorsionar el material

durante el reposicionamiento. Los dados de formado tradicional pueden estar hasta

6 mm (0.24 pulgadas) arriba de la línea de dado mientras están en reposo. Pueden

lograrse formas más altas con el mayor espacio de alimentación disponible. Imagen

cortesía de Mate Precision Tooling.

Un ángulo rentable

Los ahorros en tiempo, herramental y configuración que conlleva el herramental indexable (vea la Figura 5), no disponible en las etapas iniciales del formado ascendente, se suman actualmente a la productividad del proceso.

“Nuestras estaciones de formado ascendente tienen la capacidad de indexar una herramienta de formado sin restricción de tonelaje, con un diámetro de hasta 8.89 mm [0.35 pulgadas], creando una altura de forma de hasta 15.75 mm [0.62 pulgadas], dijo Ehrlich. “Esto brinda enormes ahorros porque un punzón y dado pueden usarse para crear una forma asimétrica a cualquier ángulo sin inversión en herramental o tiempo de configuración adicional”.

La estación indexada de formado ascendente además permite el uso de herramientas de rueda o bola de rodillos, y puede usarse para segundos golpes para completar una forma compleja dentro de la torreta.

“Se puede subir un dado de punzonado o de formado hacia una forma creada para hacer una operación secundaria en la máquina”, dijo Shuldes. Por ejemplo, si creamos un relieve hacia arriba, podríamos regresar con otra herramienta de formado y crear una forma hacia abajo en la forma en relieve. Si podemos, integramos esas capacidades en la misma herramienta, pero algunas características más complicadas tienen que hacerse con dos golpes”.

Consideraciones especiales de programación entran en escena cuando una aplicación incluye formas con formado ascendente.

“Puede haber problemas de separación. Si una forma es más alta o el material se está jalando más de lo usual, el material podría debilitarse y un agujero podría distorsionarse. O si se tienen dos formas juntas, se desearía estar seguro de que el proceso para la siguiente forma no choca con la forma vecina”, dijo Shuldes. “Cuando diseñamos una herramienta de formado ascendente, tratamos de conocer lo más que se pueda sobre la aplicación. Mientras más información obtengamos, más podemos tener en cuenta el flujo de material cuando diseñamos la herramienta”.

Cuidados

“El mantenimiento de una herramienta de formado ascendente generalmente es el mismo que para el herramental estándar, pero debido a que usualmente hay menos movimiento de deslizamiento dentro de la herramienta de formado en sí, se reduce la necesidad de desmontarla para limpiarla y desengrasarla”, dijo Shuldes. “Mantenga la herramienta afilada y use calzas apropiadas después de haberla afilado”.

“Hay gran cantidad de tolerancias incluidas en una máquina y herramental. Éstas deben mantenerse para asegurar la alineación correcta de punzón y dado”, dijo Ron Windingstad, gerente de ingeniería de productos de Mate Precision Tooling. “Características de alineación, chavetas, pasadores, agujeros y diámetros exteriores de punzones son muy importantes cuando se trabaja con una forma asimétrica. Ponga atención al mantenimiento y a la alineación de la máquina. La forma necesita punzonarse en el centro de la abertura del dado para resultados de la mejor calidad y para evitar desgaste prematuro en la herramienta”.

El almacenamiento puede ser un reto, a menos que haya un gabinete diseñado para alojar las formas y tamaños peculiares que conlleva una herramienta de formado ascendente. Los dados pueden ser más altos y más gruesos que los dados estándar.

About the Author

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI