- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

¿Plasma u oxicombustible?

Directrices para elegir el proceso de corte térmico correcto

- December 9, 2013

- Article

- Oxyfuel Cutting

¿Cuál proceso dará el costo más bajo por corte—oxicombustible o plasma—después de considerar todas las variables? La naturaleza básica de cada proceso dicta inmediatamente algunas elecciones a la hora de comprar una nueva mesa de corte automatizada o al actualizar una existente.

En el corte automatizado con oxicombustible, un gas combustible (típicamente gas natural) calienta el metal a su temperatura de ignición, donde un chorro a alta presión de oxígeno puro rápidamente oxida y sopla el metal. Este proceso funciona con acero al carbón, porque el óxi-do de hierro se funde a una temperatura menor que el acero. El oxicombustible no funciona con aluminio porque el óxido de aluminio se funde a una temperatura más alta, y no funcionará con acero inoxidable porque no se oxida.

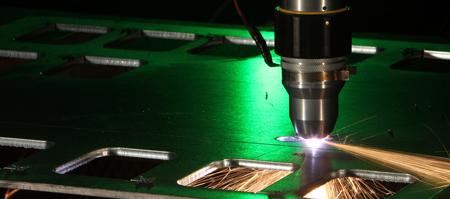

Por el contrario, el proceso de alta precisión con plasma funciona con material eléctricamente conductor, lo que lo hace adecuado para cortar acero, acero inoxidable y aluminio. Éste calienta un gas (usualmente oxígeno, nitrógeno o hidrógeno) a una temperatura sumamente alta y lo ioniza de forma que se vuelva eléctricamente conductor, lo que permite que el arco eléctrico se transfiera a la pieza de trabajo. El calor del arco funde la pieza de trabajo, y la fuerza del plasma y de los gases de protección sopla el metal fundido para cortar la pieza de trabajo.

Entendiendo los factores del costo

Suponiendo que los costos para la mesa de corte, el controlador y el puente son similares para ambos procesos, los factores clave que influyen en la adquisición y operación de una mesa de corte se resumen en la Figura 1. A primera vista, usted podría pensar que muchos factores parecen favorecer al proceso con oxicombustible, razón por la cual éste ha sido el proceso de corte preferido de muchos fabricantes durante décadas. Pero gracias a las velocidades de perforación y corte sumamente rápidas de los sistemas modernos de plasma de alta precisión, la elección ya no es tan obvia, especialmente en materiales con espesores menores a 1.5 pulgadas.

Oxicombustible de bajo costo

El corte con oxicombustible requiere muy poco capital para su implemen-tación y operación. La configuración de una máquina de antorcha (incluyendo mangueras, múltiples y accesorios requeridos) cuesta alrededor de $3,000, y una configuración de antorchas múltiples puede costar menos de $10,000. Una punta de corte cuesta aproximadamente $25 y durará unas 100 horas de corte. La ma-yoría de los sistemas automatizados usa gas natural porque, al menos en Norteamérica, el costo es casi nulo a $0.0001 por pie cúbico. El oxígeno, el único costo de operación importante para el proceso con oxicombustible, anda en unos $0.010 por pie cúbico. Un sistema automatizado de alta precisión también usa oxígeno para el gas de plasma al cortar acero suave, pero a volúmenes menores.

Una vez instalado, un sistema de oxicombustible opera casi libre de manteni-miento. Aparte del cambio de consumibles, la antorcha, la distribución de gas y el sistema de múltiple son sumamente robustos.

La principal limitación del oxicombustible son sus velocidades de perforado y corte relativamente lentas. Como lo muestra la Figura 2, la antorcha puede cortar a 30 pulgadas por minuto (IPM) (76 cm por minuto) en material delgado, pero los niveles de velocidad bajan a 15 IPM en material de 2 pulgadas y más grueso.

En metal de 0.25 a 1.5 de espesor, las velocidades de corte lentas aumentan el costo del corte por pie. Sin embargo, a espesores de 2 pulgadas y mayores, el proceso con plasma deja de tener una ventaja de velocidad.

El oxicombustible también brinda una ventaja cuando el mismo patrón pue-de cortarse en paralelo, lo que permite usar varias antorchas de oxicombustible (vea la Figura 3). De hecho, hasta ocho antorchas en el mismo puente es algo relativamente común. Observe que si la parte requiere varias perforaciones, o si una producción de partes limitada no puede justificar la adición de más antorchas, la ventaja puede inclinarse hacia el plasma.

Plasma de alta velocidad

Un sistema de plasma automatizado de alta precisión cuesta en promedio 10 vecesmás que un sistema de oxicombustible. También los consumibles de su antorcha cuestan más—unos $45 por una punta de electrodo y tapa de protección—y el electrodo puede durar sólo dos turnos, dependiendo de la aplicación.

Figura 3: Cuando varias antorchas de oxicombustible pueden cortar en paralelo, los costos del corte por pie se reducen significativamente. Foto cortesía de C&G Systems Corp.

Sin embargo, la velocidad del corte con plasma le da una pronunciada ventaja económica. Los fabricantes de equipo han desarrollado sistemas de plasma de 400 amperes que aumentan la velocidad de viaje en material de espesor medio, y se mantienen competitivos con el oxicombustible en acero de hasta 2 pulgadas de espesor (vea la Figura 4). Por ejemplo, pueden cortar acero suave de 1 pulgada de espesor a más de 80 IPM (203 cm por minuto), mientras que el oxicombustible corta a menos de 20 IPM (51 cm por minuto). En materiales más delgados, la ventaja de velocidad es aún más significativa, con corte con plasma cortando acero de 0.5 pulgadas de espesor a 150 IPM (381 cm por minuto). El costo por pie es de alrededor de $0.045 para plasma y $0.210 para oxicombustible.

Las aplicaciones que involucran nidos de partes y piezas de trabajo que requieren perforaciones múltiples, también son más adecuadas para el proceso con plasma debido a que la placa no requiere precalentado, a diferencia del oxicombustible. El plasma puede perforar acero de 1.25 pulgadas de espesor en alrededor de 1.5 segundos, mientras que el oxicombustible se tarda unos 20 segundos.

En lugares con altos costos de mano de obra, incluyendo Estados Unidos, Canadá y Europa, obtener velocidades de corte y tiempos de ciclo rápidos es crítico para una operación rentable con plasma. Como resultado de los sistemas con ma-yor capacidad y mayores velocidades, el plasma ahora se encuentra comúnmente en operaciones de fabricación de equipo pesado, recipientes a presión, barcos, fe-rrocarriles y otras operaciones de fabricación que antes eran exclusivas del corte con oxicombustible.

Algunos fabricantes están usando plasma para biselar tubo, conforme nuevas configuraciones de antorcha brindan mejor acceso a las juntas. Aunque, para cortar acero pesado usado para aplicaciones de infraestructura, plataformas petroleras marítimas y equipo para mine-ría y para cortar tubos en campo, el oxicombustible sigue ofreciendo atractivos beneficios de costo.

Flexibilidad en espesores

La optimización del desempeño del corte, la velocidad y la calidad con cualquiera de los procesos requiere cambiar consumibles y variables de proceso. Con oxicombustible, es cuestión de seleccionar la punta correcta y ajustar las velocidades de flujo del gas en consecuencia. Con el plasma, cortar diferentes espesores de material requiere cambiar los consumibles de la antorcha. En este caso, considere los sistemas con cartuchos consumibles que ofrecen una función de cambio sin llave/sin herramientas, pues esto reducirá el tiempo del cambio a alrededor de 30 segundos (ve la Figura 5).

Tradicionalmente, los fabricantes estaban un tanto encasillados en la idea de comprar sistemas de plasma. Si tenían un sistema de 300 amperes para cortar pero querían cortar acero de 1 o 1.5 pulgadas de espesor a velocidades más rápidas, la mejor alternativa era comprar un sistema nuevo de 400 amperes.

Para atender esto, la siguiente gene-ración de sistemas de plasma usa un di-seño de bloque inversor que permite a los usuarios finales agregar más bloques inversores en incrementos de 100 amperes (vea la Figura 6). Un técnico de campo puede hacer la actualización en alrededor de 20 minutos. La flexibilidad de agregar más potencia de salida elimina el dilema de invertir en muy poca capacidad o en demasiada.

Factores de configuración

Con plasma, el optimizar la altura de la antorcha durante el inicio del arco y establecer la altura después del perforado extiende enormemente la vida de los consumibles, y es crítico para reducir el costo del corte .Además, los CNC para sistemas de plasma tienen numerosas capacidades (como programas de anidado que reducen el número de perforaciones, y rutinas de corte que producen agujeros listos para los pernos) para reducir los costos del corte.

Finalmente, la configuración estándar para los CNC modernos les permite manejar hasta cuatro antorchas de oxicombustible y dos antorchas de plasma en el mismo puente. Incluso si usted planea usar el proceso con plasma la mayor parte del tiempo, puede elegir equipar mesas con al menos una antorcha de oxicombustible para esos casos en que trabaje con acero más grueso (vea la Figura 7). Agregar una antorcha de oxicombustible a un sistema de plasma puede aumentar menos del 10 por ciento al costo total, y puede brindar una buena retribución cuando se necesite.

Calidad de corte

El oxicombustible corta con un bisel de 0 grados. Sin embargo, el remolino del gas de plasma inherentemente crea un bisel en un lado del corte. El plasma de alta precisión corta con un bisel de 0 a 2 grados (vea la Figura 8), y material más delgado en realidad es más difícil de cortar.

Figura 5: Con unas cuantas vueltas, este cartucho con consumibles para 100 amperes pue-de reemplazarse con un cartucho para cortar a 400 amperes.

Note que un corte con oxicombustible tendrá una zona afectada por el calor (HAZ) de cinco a 10 veces más grande que la del corte con plasma. Y sin importar cuál sea el proceso de corte, los requerimientos del proceso de soldadura con frecuencia dictan remoción mecánica de la HAZ. Pida muestras de corte y discuta la situación con su proveedor de equipo.

Para un punto de referencia común, las siguientes son las características ampliamente aceptadas de una superficie cortada con precisión:

- Cara cuadrada, perpendicularidad (bisel menor a 3 grados).

- Lisa, con estrías de corte casi verticales

- De pocos óxidos a ninguno.

- De poca escoria a ninguna; toda escoria presente debe ser fácil de remover.

- Mínima HAZ y capa de refundición (metal refundido depositado en los bordes cortados).

- Buenas propiedades mecánicas en componentes soldados.

Todo se reduce a calidad y costo. El proceso que elija dependerá de qué tecnología puede mandar la parte al siguiente paso de producción con la menor cantidad de limpieza post-corte y al menor costo por corte.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Nuevas herramientas contribuyen a operaciones de prensa más inteligentes

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI